Auswahl und Design von Induktionslötspulen

Induktionslöten Die Auswahl der Spule hängt von mehreren Faktoren ab, wie zum Beispiel:

- Form und Größe der Teile und der Verbindung: Um eine gleichmäßige und effiziente Erwärmung zu gewährleisten, sollte die Spule möglichst genau zur Geometrie der Teile und der Verbindung passen. Die Spule sollte außerdem vermeiden, Bereiche zu erhitzen, die nicht Teil der Verbindung sind, um eine Überhitzung oder Verformung der Teile zu verhindern.

- Material und Dicke der Teile und des Zusatzmetalls: Die Spule sollte so ausgelegt sein, dass sie die optimale Frequenz und Leistung zum Erhitzen der Teile und des Füllmetalls erzeugt. Verschiedene Materialien haben unterschiedliche elektrische Leitfähigkeit und magnetische Permeabilität, was sich darauf auswirkt, wie sie auf Induktionserwärmung reagieren. Dickere Teile erfordern niedrigere Frequenzen und höhere Leistung, während dünnere Teile höhere Frequenzen und geringere Leistung erfordern.

- Die Löttemperatur und -zeit: Die Spule sollte so ausgelegt sein, dass die gewünschte Löttemperatur und -zeit für die Teile und das Zusatzmetall erreicht wird. Die Löttemperatur liegt normalerweise leicht über dem Schmelzpunkt des Zusatzmetalls, während die Lötzeit von der Größe und Form der Verbindung sowie der Aufheiz- und Abkühlgeschwindigkeit der Teile abhängt.

Einige gängige Arten von Induktionslötspulen sind:

- Magnetspulen: Hierbei handelt es sich um einfache Spulen, die aus mehreren Windungen von Kupferrohren bestehen, die um einen Dorn gewickelt sind. Sie eignen sich zum Hartlöten zylindrischer oder rohrförmiger Teile wie Rohre, Röhren oder Stangen.

- Pfannkuchenspulen: Hierbei handelt es sich um Flachspulen, die aus einer oder mehreren Windungen von Kupferrohren in kreisförmiger oder ovaler Form bestehen. Sie eignen sich zum Löten flacher oder gebogener Teile wie Platten, Bleche oder Ringe.

- Haarnadelspulen: Dabei handelt es sich um Spulen, die aus zwei parallelen Schenkeln bestehen, die durch eine U-förmige Biegung verbunden sind. Sie eignen sich zum Löten von Teilen mit engen Spalten oder Schlitzen, wie z. B. Hartmetallspitzen oder -klingen.

- Multiturn-Spulen: Hierbei handelt es sich um Spulen, die aus mehreren Windungen von Kupferrohren bestehen, die in verschiedenen Formen angeordnet sind, beispielsweise spiralförmig, spiralförmig oder konzentrisch. Sie eignen sich zum Löten komplexer oder unregelmäßiger Teile wie Ventile, Armaturen oder Baugruppen.

Selection and Design of Induction Hardening Coils

Induktionshärten Das Spulendesign ist entscheidend für das Erreichen der gewünschten Härtungstiefe, des gewünschten Musters und der Qualität der Teile. Die Induktionsspule sollte auf Form, Größe und Material der Teile sowie auf die gewünschte Frequenz, Leistung und Aufheizzeit abgestimmt sein. Einige Faktoren, die bei der Konstruktion einer Induktionshärtespule berücksichtigt werden müssen, sind:

- Form und Größe der Teile und der Härtezone: Um eine gleichmäßige und effiziente Erwärmung zu gewährleisten, sollte die Spule möglichst genau zur Geometrie der Teile und der Härtezone passen. Die Spule sollte auch Bereiche erhitzen, die nicht Teil der Härtezone sind, um eine Überhitzung oder Verformung der Teile zu verhindern.

- Material und Dicke der Teile: Die Spule sollte so ausgelegt sein, dass sie die optimale Frequenz und Leistung zum Erhitzen der Teile erzeugt. Verschiedene Materialien haben unterschiedliche elektrische Leitfähigkeit und magnetische Permeabilität, was sich darauf auswirkt, wie sie auf Induktionserwärmung reagieren. Dickere Teile erfordern niedrigere Frequenzen und höhere Leistung, während dünnere Teile höhere Frequenzen und geringere Leistung erfordern.

- Die Härtungstemperatur und -zeit: Die Spule sollte so ausgelegt sein, dass die gewünschte Härtungstemperatur und -zeit für die Teile erreicht wird. Die Härtetemperatur liegt in der Regel leicht über der Austenitisierungstemperatur des Stahls, während die Härtezeit von der Größe und Form der Härtezone sowie der Aufheiz- und Abkühlgeschwindigkeit der Teile abhängt.

Einige gängige Arten von Induktionshärtungsspulen sind:

- Magnetspulen: Hierbei handelt es sich um einfache Spulen, die aus mehreren Windungen von Kupferrohren bestehen, die um einen Dorn gewickelt sind. Sie eignen sich zum Härten von zylindrischen oder rohrförmigen Teilen wie Wellen, Stangen oder Stiften.

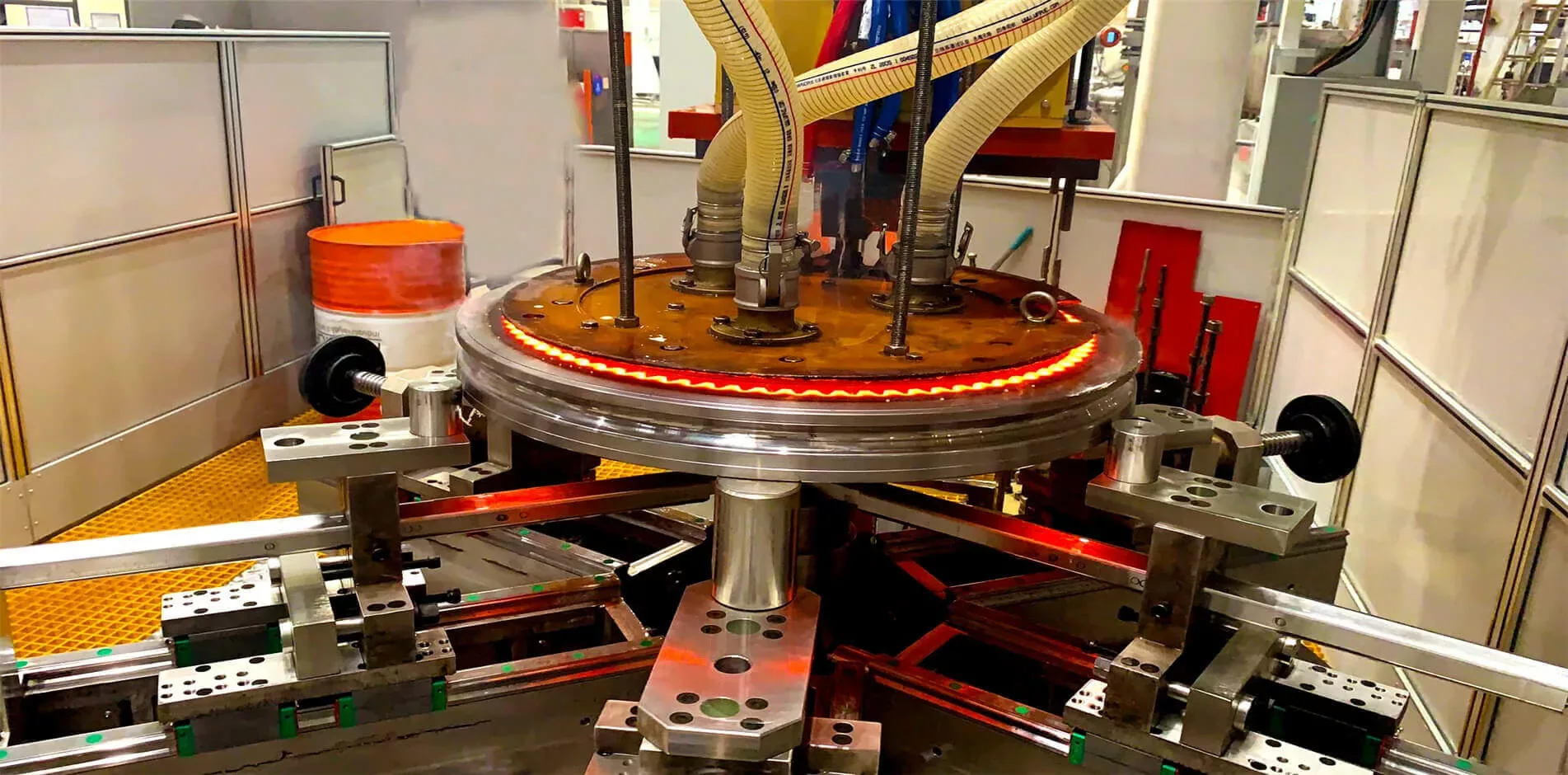

- Pfannkuchenspulen: Hierbei handelt es sich um Flachspulen, die aus einer oder mehreren Windungen von Kupferrohren in kreisförmiger oder ovaler Form bestehen. Sie eignen sich zum Härten flacher oder gebogener Teile wie Zahnräder, Ringe oder Scheiben.

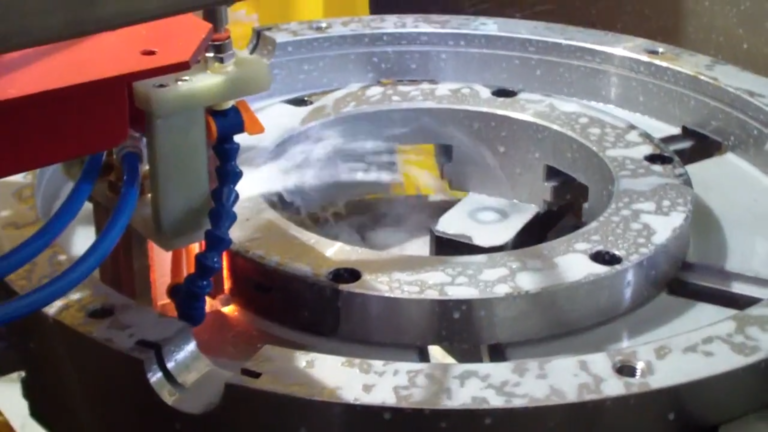

- Haarnadelspulen: Dabei handelt es sich um Spulen, die aus zwei parallelen Schenkeln bestehen, die durch eine U-förmige Biegung verbunden sind. Sie eignen sich zum Härten von Teilen mit engen Spalten oder Schlitzen, wie zum Beispiel Keilwellen oder Zähnen.

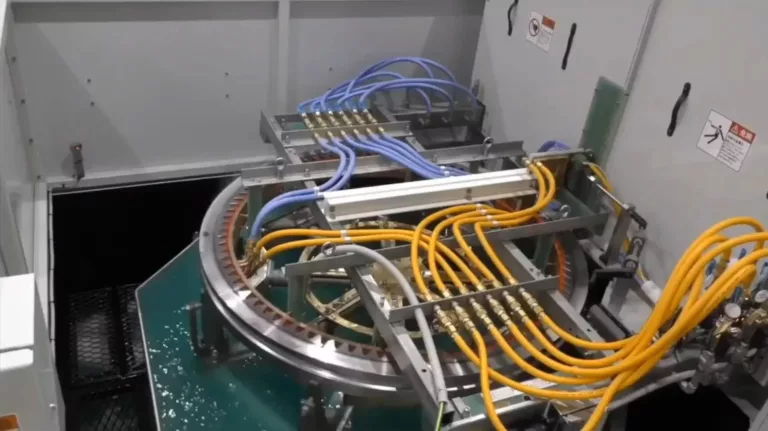

- Multiturn-Spulen: Hierbei handelt es sich um Spulen, die aus mehreren Windungen von Kupferrohren bestehen, die in verschiedenen Formen angeordnet sind, beispielsweise spiralförmig, spiralförmig oder konzentrisch. Sie eignen sich zum Härten komplexer oder unregelmäßiger Teile wie Nockenwellen, Kurbelwellen oder Ventile.

Auswahl und Design von Induktionsheizspulen

Induktionsheizung Das Spulendesign ist ein wichtiger Aspekt der Induktionserwärmung, da es bestimmt, wie effektiv und effizient ein Werkstück durch das von der Spule erzeugte elektromagnetische Feld erhitzt wird. Die Induktionsspule sollte so ausgelegt sein, dass sie zur Form, Größe und dem Material des Werkstücks sowie zum gewünschten Heizmuster, zur gewünschten Frequenz und zur gewünschten Leistung passt. Bei der Auswahl einer Induktionsheizspule sind folgende Faktoren zu berücksichtigen:

- Teilebewegung relativ zur Spule: Die Spule sollte die Bewegung des Teils aufnehmen, unabhängig davon, ob es stationär ist, sich dreht oder sich entlang eines Förderbands bewegt. Die Spule sollte außerdem den Kontakt mit dem Teil oder anderen Metallgegenständen vermeiden, die Lichtbögen oder Kurzschlüsse verursachen könnten.

- Frequenz: Die Frequenz des Wechselstroms in der Spule beeinflusst die Tiefe und Gleichmäßigkeit der Erwärmung im Werkstück. Höhere Frequenzen erzeugen eine stärkere Oberflächenerwärmung, während niedrigere Frequenzen eine tiefere Erwärmung bewirken. Die Frequenz hängt auch von der elektrischen Leitfähigkeit und magnetischen Permeabilität des Werkstückmaterials ab.

- Kopplungsabstand: Der Kopplungsabstand ist der Spalt zwischen Spule und Werkstück. Ein kleinerer Spalt erzeugt ein stärkeres Magnetfeld und eine schnellere Erwärmung, erhöht aber auch das Risiko von Lichtbögen oder Überhitzung. Ein größerer Spalt verringert die Heizeffizienz und erfordert mehr Leistung, bietet aber auch mehr Spielraum für die Bewegung und Kühlung der Teile.

- Gleichmäßigkeit: Die Spule sollte so ausgelegt sein, dass sie ein gleichmäßiges Heizmuster über das Werkstück erzeugt und heiße Stellen oder kalte Bereiche vermeidet, die die Qualität oder Leistung des Teils beeinträchtigen könnten. Die Form, Größe, Anzahl der Windungen und die Position der Spule relativ zum Werkstück beeinflussen alle die Gleichmäßigkeit der Erwärmung.

- Solenoids: Ein Magnet ist eine einfache Spulenform, die aus mehreren Windungen eines Kupferrohrs besteht, die um einen Dorn gewickelt sind. Magnetspulen werden üblicherweise für Induktionsheizanwendungen verwendet, die eine Erwärmung entlang eines zylindrischen oder rohrförmigen Teils erfordern, wie z. B. Hartlöten, Glühen oder Härten.