Vor der Oberflächeninduktionswärmebehandlung von Automobilradprodukten ist die Konstruktion des Induktors sehr wichtig. Die Qualität der Induktionsheizspule wirkt sich direkt auf die Fehlersuche und Verarbeitung des Produkts aus und hat einen großen Einfluss auf die Abschreckqualität des Produkts. Analysieren und besprechen Sie für die Induktionswärmebehandlung eines bestimmten Produkts das Design des Induktors bis zum Abschluss der Produktinbetriebnahme.

Überblick

Metalle können in einem Induktor erhitzt werden, hauptsächlich basierend auf dem Phänomen der elektromagnetischen Induktion. Das Wesen der elektromagnetischen Induktion ist: Ein magnetisches Wechselfeld verursacht ein elektrisches Wechselfeld, und ein elektrisches Wechselfeld verursacht ein magnetisches Wechselfeld. Wenn ein Wechselstrom durch einen Leiter fließt, ist die Stromdichte an der Oberfläche des Leiters relativ groß, während die Stromdichte innerhalb des Leiters relativ klein ist. Dieses Phänomen ist der Skin-Effekt, auch bekannt als Skin-Effekt oder Oberflächeneffekt. Hinzu kommen Proximity-Effekte und Ringeffekte, die für die induktive Wärmebehandlung sehr wichtig sind. Induktionswärmebehandlung hat eine kurze Aufheizzeit, weniger Oxidhaut, geringe Verformung, Energieeinsparung und Umweltschutz, und es ist einfach, Mechanisierung und Automatisierung zu realisieren. Daher ist es weit verbreitet in der Automobilherstellung, Traktoren, Baumaschinen, Schwermaschinen, Lagerindustrie, Eisenbahn und Metallurgie und anderen Industrien. Die Tendenz ist sehr gut.

Der Autor beschäftigt sich mit der Induktionshärten von Autoradnaben seit fast 10 Jahren. Der Prozessablauf der induktiven Wärmebehandlung des Außenflansches und des Innenflansches wird im Folgenden analysiert und zur Referenz und Diskussion durch Kollegen sortiert.

Produktzeichnungsanalyse

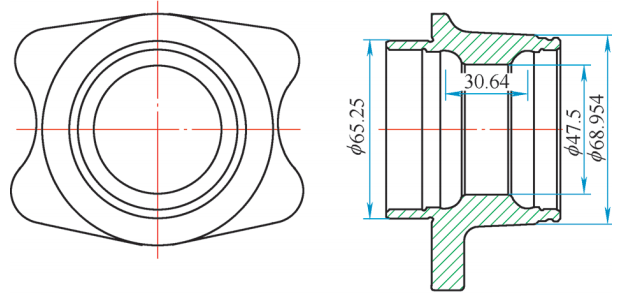

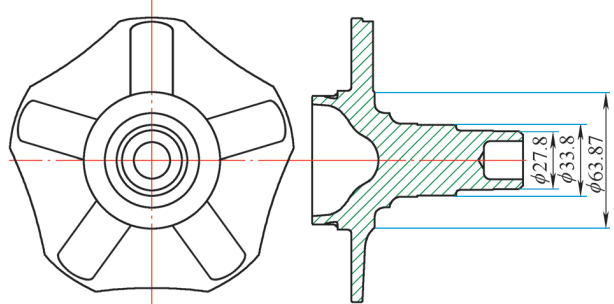

Die Strukturen des Außenflansches und des Innenflansches sind in Fig. 1 bzw. Fig. 2 gezeigt.

Abbildung 1 Außenflanschstruktur

Abbildung 2 Struktur des inneren Flansches

1. Kritische Dimensionen

Außenflansch (Innenloch): Produktwandstärke, Innendurchmesser, Höhe, Rillenabstand, Grundkreisgröße, Gesamtstruktur usw.

Der Rillenabstand dieses Produkts beträgt 30.64 mm, der Grundkreisdurchmesser 65.25 mm, die Kaliberwandstärke 10 mm und die Länge des Löschbereichs 40 mm. Innenflansch (äußerer Kreis): Wellendurchmesser des Hauptkanals des Produkts, Wellenhöhe, Grundkreisgröße und Gesamtstruktur usw. Das Produkt ist eine Vollwelle mit einem Hauptkanaldurchmesser von 33.8 mm, einer Wellenhöhe von 71.1 mm, einen Grundkreisdurchmesser von 60 mm und eine Abschreckbereichslänge von 52 mm.

2. Technische Anforderungen

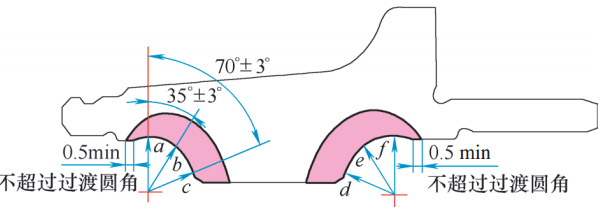

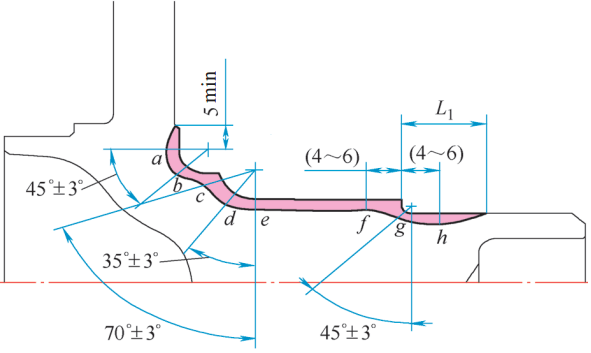

Die technischen Anforderungen an die Wärmebehandlung sind in Abbildung 3 und Abbildung 4 dargestellt.

Abbildung 3 Äußerer Flansch

Abbildung 4 Innenflansch

(1) Technische Anforderungen an das Abschrecken und Anlassen von Innen- und Außenflanschen

Die Oberflächenhärte beim Abschrecken beträgt 62–65 HRC und die Oberflächenhärte beim Anlassen beträgt 59–63 HRC. Die metallographische Struktur ist Martensit 4~6.

(2) Technische Anforderungen für die Außenflanscherkennung

In Richtung des Musterwinkels erkannt, a, f Punkt Ds = 1.9 ~ 3.2 mm; b, e Punkt Ds = 2.2 ~ 3.7 mm; c, d-Punkt Ds ≥ 2.4 mm.

(3) Technische Anforderungen für die Innenflanscherkennung

a, b, e, h Punkt Ds = 1.9 ~ 3.7 mm in Musterwinkelrichtung erkennen; d-Punkt Ds = 2.2 ~ 3.7 mm; g-Punkt Ds≥1.5 mm; c-Punkt Ds≥2.4 mm; f-Punkt Ds = 2 ~ 6 mm.

3. Konstruieren Sie das Produktsensormuster

Messen Sie gemäß den oben genannten Maßangaben und produktbezogenen technischen Anforderungen die Gesamthöhe des Sensors und die Größe des Wirkkreises, zeichnen Sie das Designmuster des Sensors, modifizieren Sie es entsprechend der tatsächlichen Situation und bestimmen Sie schließlich die Form die Induktionshärtungsspule.

4. Material und Größe der Induktionshärtungsspule bestimmen

Das Induktionshärtungsspule besteht aus einer effektiven Spule, einer leitfähigen Platte, einer Kontaktplatte und Zubehör und besteht aus verschiedenen Materialien.

(1) Leitfähige Kontaktplatte, wirksamer Ring und leitfähige Platte. Hergestellt aus reinem T2-Kupfer und mit Messingelektroden gelötet.

(2) Die Wassereinlass- und -auslassrohre sind runde Kupferrohre mit einem Außendurchmesser von 12 mm und einer Wandstärke von 2 mm; quadratische Kupferrohre von 14 mm × 14 mm × 2 mm.

(3) Wirkkreis. Das quadratische Kupferrohr des äußeren Flansches ist 8 mm × 10 mm × 1.5 mm; Das quadratische Kupferrohr des Innenflansches ist 12 mm × 15 mm × 2 mm groß.

1. Konstruktionsmuster der Induktionshärtungsspule

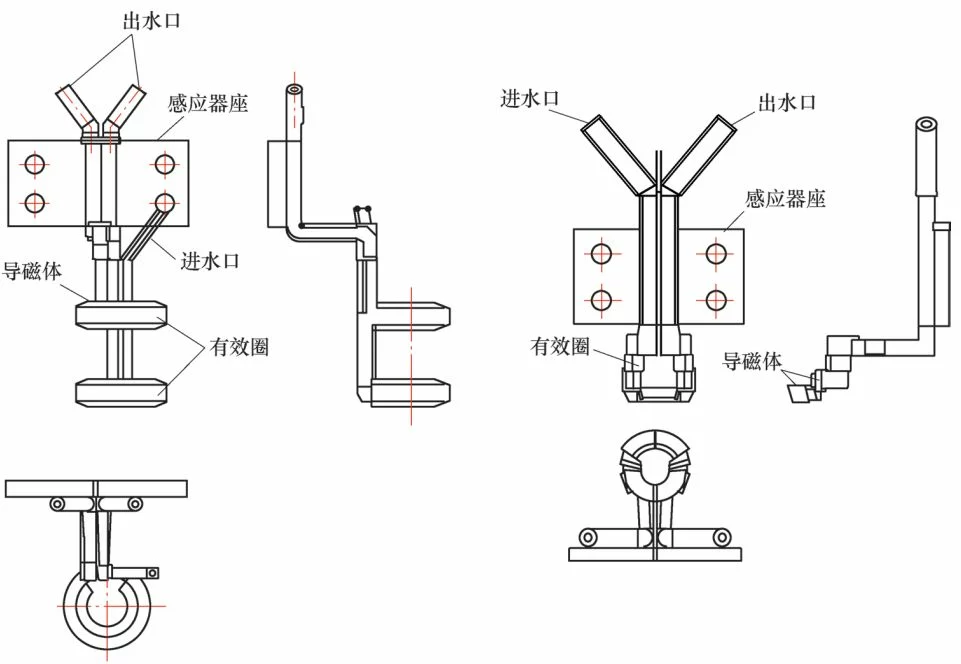

Das Induktionshärtungsspule Design ist in Abbildung 5 dargestellt.

Abbildung 5 Konstruktionsmuster der Induktionshärtungsspule

(1) Entwerfen, messen und zeichnen Sie das Sensormuster entsprechend der Produktstruktur und markieren Sie den Namen jeder Komponente.

(2) Kontaktplatte. Wie in Abbildung 6 gezeigt.

Abbildung 6 Anschlussplatte

Das Kontaktblech soll gewährleisten, dass es zuverlässig, dicht und fest mit dem Löschtransformator verbunden werden kann. Die Dicke der Kontaktplatte sollte > 1.57 d (d ist die aktuelle Eindringtiefe), aber < 12 mm sein, und die Dicke der Platte sollte hier 10 mm betragen.

Die Platinenbreite variiert je nach Leistung des Sensors. Im Allgemeinen wird sie innerhalb des Bereichs von 60–190 mm ausgewählt, und die obere Grenze wird ausgewählt, wenn die Leistung groß ist. Hier wird die Plattenbreite mit 60 mm und die Plattenlänge mit 70 mm ausgewählt.

Der Stanzdurchmesser des Druckbolzens auf der Kontaktplatte beträgt 15 mm, und es gibt insgesamt 4 Bolzenlöcher, und die Bolzen können M12 verwenden. Zu beachten ist, dass die Positionen der vier Befestigungslöcher gut ausgemessen werden müssen, da sonst die Verbindung zum Trafo nicht zustande kommt.

Außerdem wird die Leistung auf der Spule über die Länge des Leiters verteilt, sodass die leitende Platte eher breit als schmal sein sollte.

(3) Das effektive Kreisdesign des Sensors. Um die Qualität der Sensorproduktion sicherzustellen, müssen einige notwendige Formen vorbereitet werden.

Zur Herstellung des Wirkrings muss die Dornform gewickelt werden (siehe Abbildung 7), und das Kupferrohr wird nach dem Glühen auf den Dorn gewickelt. Der Durchmesser des Dorns sollte nach dem Wickeln des fertigen Produkts etwas kleiner sein als der des Induktors.

Abbildung 7 Wickeldornform

Nehmen Sie als Beispiel den Außenflansch: Die Breite des Kupferrohrs im Wirkkreis der Induktionsspule beträgt 10 mm, der Durchmesser der Schulter des Produkts 47.5 mm und der Durchmesser des Dorns kann 35 mm betragen. Das Innenflanschprodukt wählt auch die Dornwicklung, bei der die Induktionsspule an der R-Ecke des Wickelprodukts ausgewählt werden kann, der Durchmesser des Dorns 63 mm betragen kann und dieser Abschnitt der Induktionsspule zu einer Neigung verarbeitet werden sollte mit einen bestimmten Winkel, um die Abschreckeffizienz an der R-Ecke zu verbessern. . Die Wirkringe anderer Teile werden entsprechend der Zeichnungsgröße gewickelt.

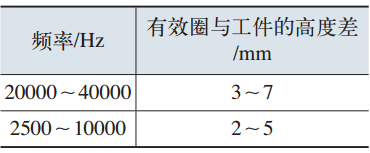

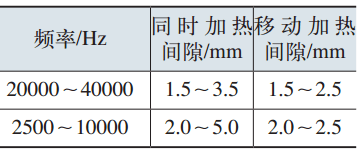

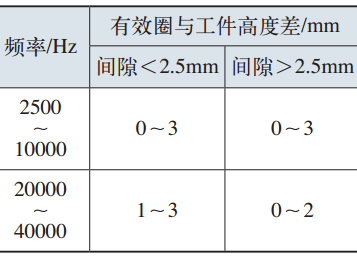

(4) Die Parameter werden bestimmt. Der Induktor ist in das Löschen des äußeren Kreises und das Löschen des inneren Lochs unterteilt. Die Höhendifferenz zwischen Wirkkreis und Werkstück und der Spalt zwischen Wirkkreis und Werkstück sind entsprechend der Häufigkeit der bauseitigen Abschreckanlage, wie in Tabelle 1 bis Tabelle 4 dargestellt, zu ermitteln.

Tabelle 1 Höhendifferenz zwischen Wirkring und Werkstück bei Erwärmung der Innenbohrung

Tabelle 2 Spalt zwischen Wirkring und Werkstück bei Erwärmung der Innenbohrung

Tabelle 3 Höhenunterschied zwischen Wirkring und Werkstück bei gleichzeitiger Erwärmung des Außenkreises

Tabelle 4 Spalt zwischen Wirkring und Werkstück bei Erwärmung des Außenkreises

Produkt-Debugging und -Akzeptanz

1. Installation

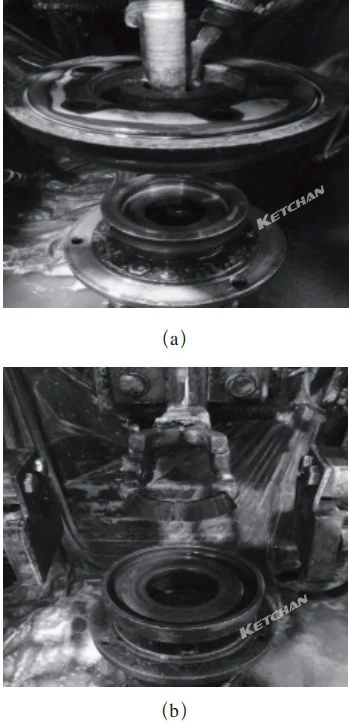

(1) Wählen Sie a härtende Werkzeugmaschine um Sensoren und Zusatzgeräte zu installieren, wie in Abbildung 16 gezeigt.

Abbildung 16 Installation der Induktionsspule und des Hilfsgeräts

Vorsichtsmaßnahmen bei der Installation:

- Achten Sie bei der Installation des Werkzeugs unbedingt auf die enge Verbindung zwischen der Induktionsspule und dem Transformator, und die Bolzen müssen verriegelt sein.

- Achten Sie beim Einbau des Sensors auf die Vertikalität des Wirkkreises und des Produktes, der Sensor darf nicht gekippt werden, da sonst die Abschreckqualität des Produktes beeinträchtigt wird.

- Der Außenflansch muss mit einer Produktdruckhülse als wärmeabsorbierender Vorrichtung installiert werden, die stabiler ist als einige zusätzliche externe Sprühmethoden.

- Überprüfen Sie den Rundlauf des Werkstücks, wenn es auf der Vorrichtung gedreht wird. Allgemeiner Werkzeugrundlauf ≤ 0.3 mm.

(2) Die Leistungsanpassung von Induktionshärtungsgeräte beträgt 250kW/8~30kHz.

(3) Passen Sie die Härtungsausrüstung an, bestimmen Sie den geeigneten Härtungsprozess und erfüllen Sie die härtungstechnischen Anforderungen des Produkts.

Außenflanschprodukte: Leistungsaufnahmeverhältnis 98 %, Aufheizzeit 7.4 s, Abkühlzeit 14 s, Abschreckflüssigkeitskonzentration 1.5 % ~ 2.5 %.

Innenflanschprodukte: Leistungsaufnahmeverhältnis 98 %, Aufheizzeit 7.7 s, Abkühlzeit 20 s, Abschreckflüssigkeitskonzentration 1.5 % ~ 2.5 %.

Es wurde eine wasserlösliche Abschreckflüssigkeit von Shanghai Houghton verwendet, und ihre Konzentration wurde durch ein Refraktometer nachgewiesen.

2. Einstellung des Kühlgeräts

(1) Garantieren Sie den Kühldruck, hier beträgt der Kühldruck der Abschreckflüssigkeit 0.25-0.4 MPa und der Kühldruck des Sensors 0.5-0.8 MPa.

(2) Die Position der Kühlvorrichtung ist so eingestellt, dass das Kühlwasser nicht blockiert oder blockiert werden kann.

(3) Das Kühlwasser besteht aus zwei Teilen, einer ist die Abschreckflüssigkeit und der andere ist das Systemkühlwasser, und Wärmetauscher werden im Allgemeinen zur Temperaturkühlung verwendet.

Die Temperatur der Abschreckflüssigkeit ist im Allgemeinen nicht höher als 35°C. Wenn die Temperatur zu hoch ist, führt dies zu einer unzureichenden Kühlung, was zu Qualitätsproblemen des Produkts führt. Die Temperatur des Kühlwassers im System ist das weiche Wasser zum Kühlen von Elektrogeräten. Diese Temperatur wird im Allgemeinen auf 30°C geregelt und darf nicht niedriger als die Raumtemperatur sein. Andernfalls kondensieren Wassertropfen auf der Oberfläche der abgekühlten Elektrogeräte und beschädigen die Elektrogeräte leicht.

3. Produktinspektionsmethode

Die Inspektion von Wärmebehandlungsprodukten erfordert Drahtschneide- und metallografische Probenvorschleifmaschinen.

4. Produkttemperierungsprozess

Das Anlassen induktionsgehärteter Werkstücke umfasst das Selbstanlassen, Induktionsanlassen, und Ofenanlassen. Hier werden die Produkte im Ofen getempert.

Die Anlasstemperatur richtet sich nach den technischen Anforderungen des Werkstücks. Wenn die Härteanforderung über 52 HRC liegt, beträgt die Anlasstemperatur im Allgemeinen 180–200 °C und die Anlasszeit 1.5 Stunden; Wenn die Härteanforderung über 56 HRC liegt, kann die Anlasstemperatur 160 °C und die Anlasszeit 1.5 Stunden betragen.

Der Anlassprozess dieses Produktes wird abschließend mit einer Anlasstemperatur von 165°C und einer Anlasszeit von 2.5 Stunden bestimmt.

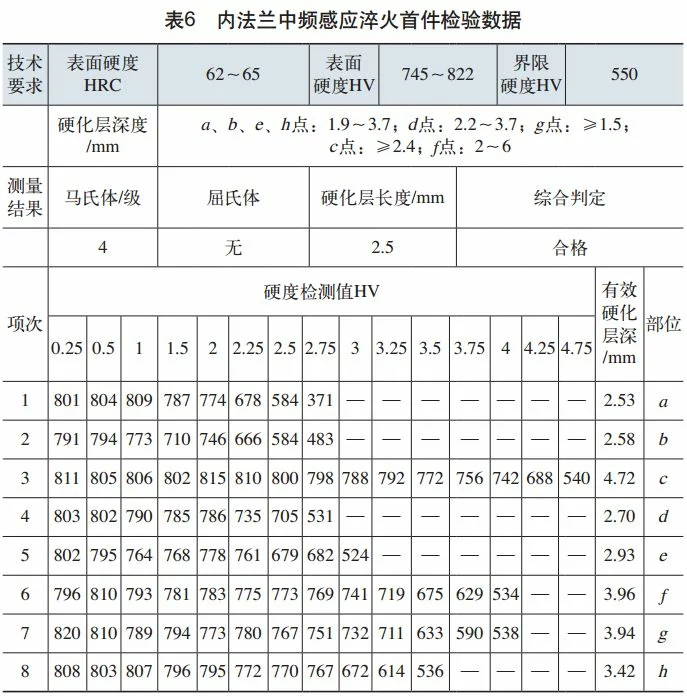

5. Inspektion

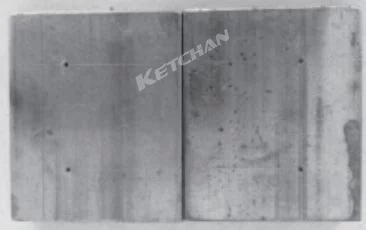

Abbildung 17 und Abbildung 18 sind Produktbeispiele, die erfolgreich debuggt wurden.

Bild 17 Abschreckprobe des Außenflansches

Bild 18 Abschreckprobe des Innenflansches

Tabelle 5 und Tabelle 6 sind die Inspektionsdaten des ersten Debugging-Produkts

Die vom Vickers-Härteprüfgerät getestete Oberflächenhärte des Produkts und die effektive Tiefe der gehärteten Schicht erfüllen alle die technischen Anforderungen. Die Wärmebehandlung dieses Produkts wurde vom Werkzeugsensordesign bis zur Produktfehlerbeseitigung erfolgreich abgeschlossen.

Epilog

Aufbau, Form und Größe der Induktionsspulen sind die Kernthemen der Induktionshärtungstechnik, die direkten Einfluss auf die haben Induktionshärten Qualität, Produktionseffizienz und Energieverbrauch der Teile. Daher ein geeigneter Induktionsheizspule ist ein wichtiger Weg, um beim Induktionshärten eine hohe Qualität, hohe Effizienz und Energieeinsparung zu erzielen.