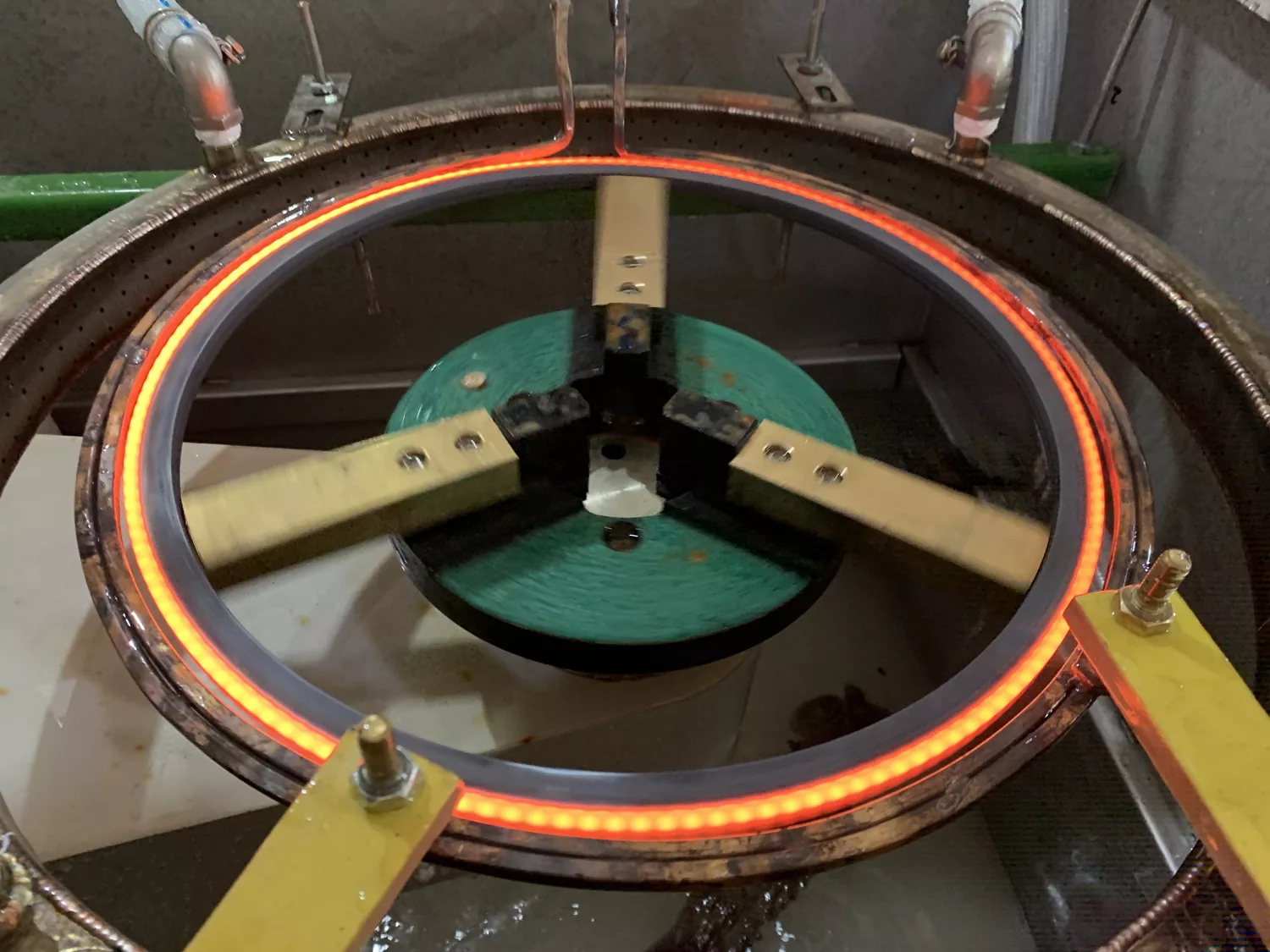

Induktionshärten des Zahnkranzes

Flammhärten und Induktionshärten sind beide Oberflächenhärtungsprozesse, die die Oberfläche eines Metallwerkstücks erhitzen und abschrecken, um seine Härte und Verschleißfestigkeit zu verbessern. Der Hauptunterschied zwischen ihnen ist die Wärmequelle. Flammhärten verwendet eine Flamme zum Erhitzen der Oberfläche eines Werkstücks, während Induktionshärten ein elektromagnetisches Feld zum Erhitzen der Oberfläche eines Werkstücks verwendet.

Einige andere Unterschiede sind:

- Flammhärten wird typischerweise bei größeren Werkstücken verwendet, während Induktionshärten typischerweise bei kleineren Werkstücken verwendet wird.

- Beim Flammhärten kann die gesamte Oberfläche eines Werkstücks gehärtet werden, während beim Induktionshärten nur bestimmte Bereiche selektiv gehärtet werden können.

- Das Flammhärten hat eine geringere Genauigkeit und Präzision als das Induktionshärten in Bezug auf die Steuerung der Härtetiefe und -temperatur.

- Das Induktionshärten ist für viele Stahlsorten und Stahllegierungen anwendbar, während das Flammhärten durch die Materialzusammensetzung und den Kohlenstoffgehalt begrenzt ist.

Welches Verfahren ist kostengünstiger?

Die Wirtschaftlichkeit des Flammhärtens und des Induktionshärtens hängt von mehreren Faktoren ab, wie der Losgröße, der Werkstückgeometrie, der Rüstzeit, den Werkzeugkosten und dem Energieverbrauch. Im Allgemeinen ist das Flammhärten bei kleinen Stückzahlen und komplexen Formen wirtschaftlicher, während das Induktionshärten bei großen Stückzahlen und einfachen Geometrien wirtschaftlicher ist. Das Flammhärten hat geringere Ausrüstungskosten als das Induktionshärten, aber es hat auch einen höheren Energieverbrauch und einen geringeren Zuverlässigkeitsfaktor. Induktionshärten können Zeit und Geld sparen, indem sie den Prozess automatisieren und in Serie produzieren.

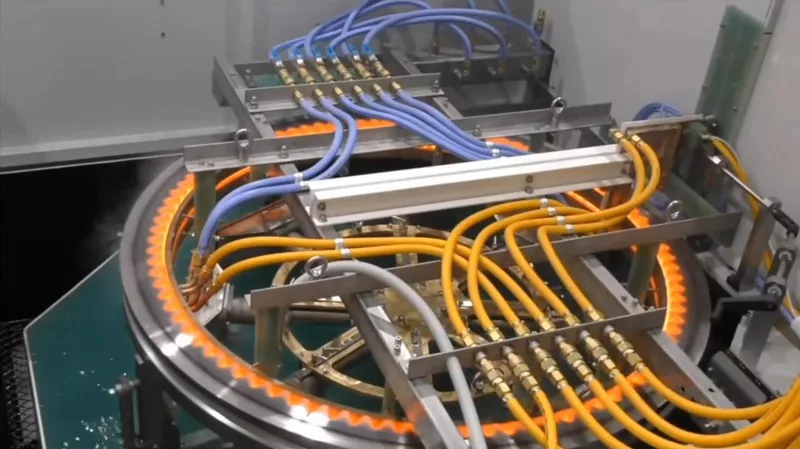

Induktionshärten von Drehfuttern

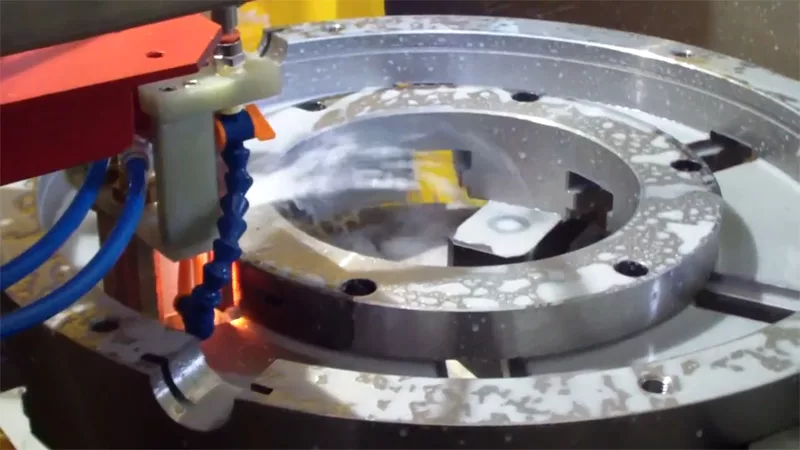

Induktionshärten der Führungsschiene

Induktionshärten von Zahnradzähnen

Induktionshärten des Zahnkranzes

Was sind einige Beispiele für Werkstücke, die Flamm- oder Induktionshärtung verwenden?

Einige Beispiele für Werkstücke, die Flamm- oder Induktionshärtung verwenden, sind:

- Lagerringe, Zahnräder, Ritzelwellen, Kranräder und Laufflächen sowie Gewinderohre für Ölbohrungen. Diese Teile bestehen normalerweise aus Stahl mit mittlerem bis hohem Kohlenstoffgehalt und erfordern eine hohe Härte und Verschleißfestigkeit. Sie können je nach Größe und Form des Werkstücks entweder durch Flamm- oder Induktionshärtung gehärtet werden.

- Lösungsgeglühte und angelassene Kupferlegierungen. Diese Legierungen können induktionsgehärtet werden, um ihre Festigkeit und Haltbarkeit zu verbessern.

- Werkzeugmaschinen wie Bohrer, Gewindebohrer, Reibahlen, Fräser, Räumnadeln und Matrizen. Diese Werkzeuge bestehen in der Regel aus Schnellarbeitsstahl oder Werkzeugstahl und müssen eine harte Schneide und einen zähen Kern haben. Sie können flammgehärtet werden, indem eine fokussierte Flamme auf die Schneidkante angewendet wird.

- Automobilkomponenten wie Nockenwellen, Kurbelwellen, Achsen, Zahnräder, Kolben, Ventile und Federn. Diese Komponenten bestehen normalerweise aus niedrig legiertem Stahl oder Gusseisen und müssen eine harte Oberflächenschicht und einen duktilen Kern haben. Sie können durch Anlegen eines elektromagnetischen Feldes an die Oberflächenschicht induktionsgehärtet werden.

Wie messe ich die Härte und Einsatztiefe eines Werkstücks?

Die Härte und Einsatztiefe eines Werkstücks sind zwei wichtige Parameter, die die Qualität und Leistung der Oberflächenhärtung anzeigen. Die Härte ist ein Maß für den Widerstand eines Materials gegen Verformung oder Eindringen, während die Einsatztiefe ein Maß für die Dicke der gehärteten Schicht auf der Oberfläche eines Werkstücks ist.

Abhängig von der Art des Materials, der Art des Härteverfahrens und der gewünschten Genauigkeit und Präzision gibt es verschiedene Methoden und Techniken, um Härte und Einsatztiefe zu messen. Einige gängige Methoden sind:

- Vickers-Mikrohärtetest: Bei diesem Test wird ein Diamanteindringkörper mit Pyramidenform verwendet, um eine kleine Belastung auf die Oberfläche eines Werkstücks auszuüben. Die Größe des Eindrucks wird unter einem Mikroskop gemessen und anhand einer Formel oder einer Tabelle in einen Härtewert umgerechnet. Dieser Test kann auch verwendet werden, um die Einsatztiefe zu messen, indem mehrere Eindrücke entlang eines Querschnitts eines Werkstücks gemacht und die Härtewerte gegen den Abstand von der Oberfläche aufgetragen werden.

- Rockwell-Härtetest: Bei diesem Test wird entweder ein Diamantkegel oder eine Stahlkugel als Eindringkörper verwendet, um eine größere Belastung auf die Oberfläche eines Werkstücks auszuüben. Die Eindringtiefe wird mit einer Messuhr gemessen und mit einer Skala oder Tabelle in einen Härtewert umgerechnet. Dieser Test kann auch verwendet werden, um die Einsatztiefe zu messen, indem mehrere Eindrücke entlang eines Querschnitts eines Werkstücks gemacht werden und der Punkt gefunden wird, an dem der Härtewert unter ein bestimmtes Niveau fällt.

- Magnetische Methoden: Diese Methoden verwenden elektromagnetische Sensoren oder Sonden, um die magnetischen Eigenschaften eines Werkstücks zu messen, wie z. B. Permeabilität, Koerzitivfeldstärke oder Barkhausen-Rauschen. Diese Eigenschaften beziehen sich auf die Mikrostruktur und Härte des Materials und können kalibriert werden, um die Einsatztiefe abzuschätzen.