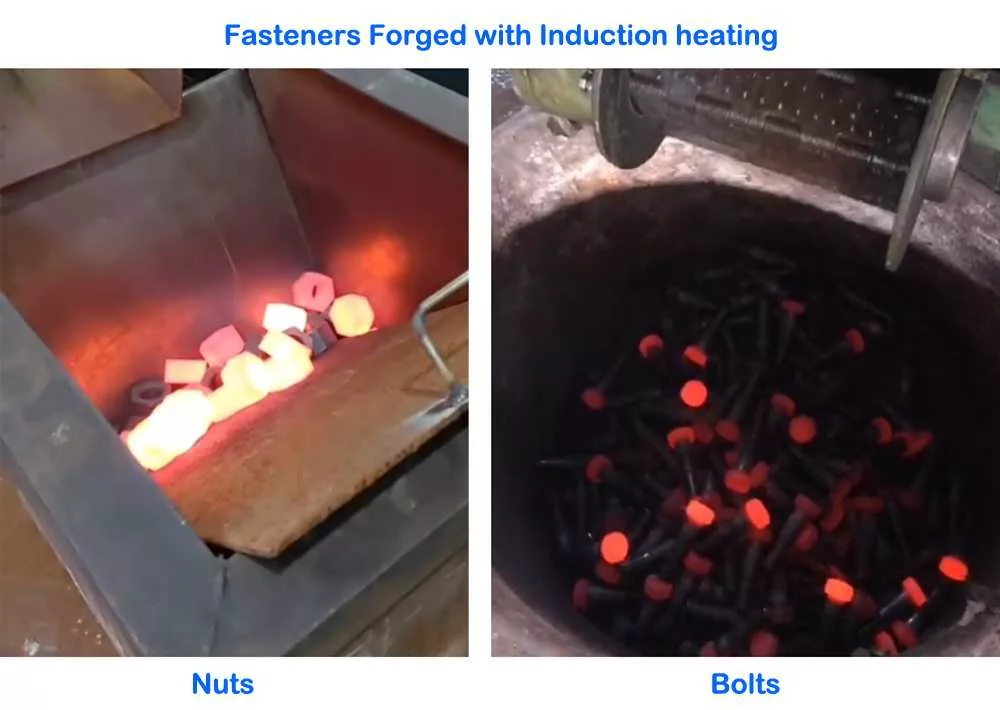

Bei der Bearbeitung von Verbindungselementen mit Induktionserwärmung handelt es sich um einen Prozess, bei dem elektrischer Strom zum Erhitzen und Formen von Metallteilen wie Bolzen, Schrauben, Muttern und Unterlegscheiben verwendet wird. Die Induktionserwärmung ist eine schnelle, präzise und energieeffiziente Methode zur Bearbeitung von Metallteilen, da sie eine berührungslose Erwärmung und eine gleichbleibende Qualität ermöglicht. Die Induktionserwärmung ist eine schnelle, präzise und energieeffiziente Methode zum Schmieden von Metallteilen wie Bolzen, Schrauben, Muttern und Unterlegscheiben.

Einige der Anwendungen sind:

- Heiße Überschrift: Induktion wird zum Vorwärmen von Bolzen- und Schraubenköpfen vor dem Schmieden verwendet. Dies verbessert die Konsistenz, Qualität und Produktivität des Schmiedeprozesses und reduziert den Energieverbrauch und den Platzbedarf der Ausrüstung.

- Gewinderollen: Induktion wird zum Erhitzen von Verbindungselementen verwendet, bevor mit einer Gewinderollmatrize ein Gewinde darin geformt wird. Dies hat Vorteile gegenüber dem Gewindeschneiden, wie z. B. höhere Festigkeit, bessere Oberflächengüte und geringere Kosten der Befestigungselemente.

- Thread-Patching: Induktion wird zum Aushärten des Lack- oder Pulvermaterials verwendet, das beim Gewindeflicken verwendet wird. Dabei handelt es sich um eine Methode zum Fixieren von Befestigungselementen. Die Induktionserwärmung ermöglicht eine schnelle und kontrollierte Aushärtung des Flickmaterials, was zu einer hochwertigen und zuverlässigen Befestigung führt.

- Bolzen entfernen: Mithilfe von Induktion werden festsitzende Schrauben erhitzt, um sie aufzuweiten und aus ihren Fassungen zu lösen. Dies ist eine sicherere und effektivere Methode als die Verwendung von Taschenlampen oder Schraubenschlüsseln, da sie Schäden an den umliegenden Teilen vermeidet und das Verletzungsrisiko verringert.

Hier sind die Schritte zum Einsatz von Induktionserwärmung zum Schmieden von Verbindungselementen:

Das Schmieden von Verbindungselementen mittels Induktionserwärmung ist ein Prozess, bei dem Metall in einer Spule mit elektrischem Strom erhitzt und dann mit einem Hammer oder einer Presse in Form gebracht wird.

- Wählen Sie die richtige Stromversorgung und Frequenz für Ihr Induktionsheizsystem. Leistung und Frequenz hängen von der Größe, Form und dem Material des Metallstabs oder der Metallstange ab, den Sie schmieden möchten. Sie können die Formel P = m * c * ΔT / t verwenden, um die Leistung zu berechnen, die erforderlich ist, um das Metall in einer bestimmten Zeit auf die gewünschte Temperatur zu erhitzen. Dabei ist P die Leistung, m die Masse, c die spezifische Wärme und ΔT die Temperaturänderung , und t ist Zeit. Die Frequenz beeinflusst die Eindringtiefe des Stroms in das Metall. Im Allgemeinen bewirken niedrigere Frequenzen eine tiefere Eindringtiefe und höhere Frequenzen eine geringere Eindringtiefe. Sie können die Formel δ = 503 * √(ρ / (f * μ)) verwenden, um die Eindringtiefe zu berechnen, wobei δ die Tiefe, ρ der spezifische Widerstand, f die Frequenz und μ die Permeabilität ist. Sie können sich auch an den Hersteller Ihres Induktionsheizsystems wenden, um Ratschläge zur Auswahl der richtigen Leistung und Frequenz für Ihre Anwendung zu erhalten.

- Legen Sie den Metallstab oder die Metallstange in die Induktionsspule und schalten Sie den Strom ein. Die Spule sollte sich nahe am Ende des Stabs oder der Stange befinden, den Sie schmieden möchten, ihn aber nicht berühren. Die Spule sollte außerdem gut isoliert und wassergekühlt sein, um Überhitzung und Schäden zu vermeiden. Das Metall beginnt sich in der Spule schnell und gleichmäßig zu erwärmen. Sie können ein Pyrometer oder ein Thermoelement verwenden, um die Temperatur des Metalls zu überwachen. Sie sollten das Metall auf eine zum Schmieden geeignete Temperatur erhitzen, die von der Art des Metalls und den gewünschten Eigenschaften des Endprodukts abhängt. Beispielsweise erfordert Kohlenstoffstahl typischerweise eine Schmiedetemperatur von etwa 1800 °F (980 °C), während Edelstahl eine Schmiedetemperatur von etwa 2100 °F (1150 °C) erfordert.

- Entfernen Sie das Metall von der Spule und übertragen Sie es auf die Schmiedepresse oder den Hammer. Dies sollte schnell und vorsichtig erfolgen, um Wärmeverluste und Verletzungen zu vermeiden. Sie können das heiße Metall mit Zangen, Klammern oder anderen Werkzeugen handhaben. Sie sollten außerdem Schutzhandschuhe, Schutzbrille und Kleidung tragen, um Verbrennungen und Funkenbildung zu vermeiden. Sie können eine zweiteilige Matrize verwenden, um das Ende des Metalls in die gewünschte Form des Befestigungselements zu bringen, z. B. einen sechseckigen Kopf, einen quadratischen Kopf oder einen runden Kopf. Sie sollten genügend Kraft und Geschwindigkeit aufwenden, um das Metall zu verformen, ohne dass es reißt oder splittert. Sie können auch eine Gewinderollmatrize verwenden, um ein Gewinde in das erhitzte Befestigungselement zu formen, was gegenüber dem Gewindeschneiden Vorteile hat, wie z. B. höhere Festigkeit, bessere Oberflächengüte und geringere Kosten.

- Wiederholen Sie den Vorgang bei Bedarf für das andere Ende der Metallstange oder -stange. Sie können auch mehrere Verbindungselemente aus einem einzelnen Stab oder Stab schmieden, indem Sie ihn in Segmente schneiden und jedes Segment separat erhitzen. Sie sollten darauf achten, dass die Befestigungselemente in Größe, Form und Qualität einheitlich sind.

- Kühlen Sie die geschmiedeten Verbindungselemente ab und führen Sie zusätzliche Behandlungen wie Anlassen, Härten oder Beschichten durch. Sie können die Verbindungselemente je nach Metallart und gewünschten Eigenschaften mit Luft, Wasser oder Öl kühlen. Durch das Abkühlen der Verbindungselemente werden die Eigenspannungen reduziert und die mechanischen Eigenschaften des Metalls verbessert. Sie können die Verbindungselemente auch noch einmal in einer Kanalspule erhitzen, um sie zu temperieren und die Schmiedespannungen abzubauen. Durch das Anlassen werden die Zähigkeit und Duktilität des Metalls erhöht und gleichzeitig die Härte und Sprödigkeit verringert. Sie können die Befestigungselemente auch mit einer Beschichtung aus Zink, Nickel oder Chrom versehen, um die Korrosionsbeständigkeit, das Aussehen oder die Leistung der Befestigungselemente zu verbessern.