Könnten Sie das beste Produkt herstellen, wenn Sie die beste Lötausrüstung bekämen? Das Ansprechen dieses Themas kann bei Ingenieuren zu großer Unzufriedenheit führen. Solange Sie diesen Artikel jedoch nicht gelesen haben, lautet meine Antwort auf diese Frage „Nein“. Daher empfehle ich Ihnen dennoch, sich zu beruhigen und diesen Artikel sorgfältig zu lesen. Denn ich glaube nicht, dass man mit der besten Lötausrüstung ein Produkt mit hoher Qualifizierungsrate und schönem Aussehen schweißen kann!

Schwierigkeiten beim Hartlöten von Aluminiumteilen

- Auf der Oberfläche bildet sich leicht ein extrem dichter Oxidfilm. Die Beschaffenheit dieses Oxidfilms ist sehr stabil. Durch das Abdecken der Oberfläche des Werkstücks wird verhindert, dass das Lot die Oberfläche des Werkstücks benetzt und dadurch die Qualität des Lötens beeinträchtigt. Der Schmelzpunkt des Oxidfilms auf der Oberfläche der Aluminiumlegierung ist sehr hoch, und bei der Löttemperatur von 270 °C nimmt die Dicke des Oxidfilms im Vergleich zur Raumtemperatur stark zu, was die Benetzung und Bindung des Füllstoffs erheblich behindert Metall und das Grundmetall. Dies ist auch der Hauptgrund dafür, dass Aluminiumlegierungen nach einmaligem Hartlöten schwer zu reparieren sind;

- Beim Hartlöten von Aluminiumlegierungen kondensiert das flüssige Lot auf der Oberfläche des Grundmetalls mit Oxiden häufig zu einer Kugelform, benetzt das Grundmetall nicht und füllt die Lücken nicht.

Es ist zu beachten, dass die Lötleistung des Materials nicht verändert werden kann. Wir können jedoch die Schweißqualität verbessern, indem wir den Lötprozess verbessern.

Häufig verwendete Lötmethoden für Aluminiummetall

Beim Löten von Aluminiummetall verwenden wir hauptsächlich die folgenden Lötmethoden:

- Künstliches Flammlöten;

Beim künstlichen Flammlöten treten Rauch, Lärm, offene Flammen und andere Faktoren auf, die sich nachteilig auf die persönliche Sicherheit und Gesundheit des Bedieners auswirken. Da die Einsatzbedingungen vor Ort beim künstlichen Flammlöten sehr schwierig sind, haben Unternehmen, die künstliches Flammlöten einsetzen, Schwierigkeiten, Flammenschweißer zu rekrutieren. Da die Zahl der Beschäftigten in dieser Position immer weiter abnimmt, ist auch die Arbeitsvergütung gestiegen und die Kosten für die Einstellung eines Flammenschweißers sind immer teurer geworden. Komm höher und höher. Gleichzeitig entstehen beim Flammschweißen offene Flammen, die zweifellos eine Reihe von Sicherheitsproblemen für die Produktionsarbeit mit sich bringen. Gemessen am aktuellen Entwicklungsstand der Schweißindustrie wird die Methode des künstlichen Flammenschweißens immer seltener und existiert nur noch in einigen kleinen Unternehmen oder an Orten mit relativ rückständiger Produktivität.

2. Automatischer Flammendrehteller;

Der automatische Flammendrehtisch ist zweifellos eine verbesserte Version des künstlichen Flammenschweißens. Der Flammendrehtisch verhindert, dass der Bediener Flammen direkt zum Schweißen verwendet. Auch die Qualifikationsanforderungen an die Arbeitnehmer werden stark reduziert. Obwohl der Flammendrehteller einige Probleme löst, kann er die Probleme hoher Temperaturen, offener Flamme, Umweltverschmutzung und Lärm dennoch nicht vermeiden. Gleichzeitig stellt die Flammendrehscheibe höhere Anforderungen an den Gasweg vor Ort. Tatsächlich ist es für kleine und mittelständische Unternehmen schwierig, solch hohe Anforderungen vor Ort zu erfüllen. Darüber hinaus sind die aktuellen Anschaffungskosten des Flammendrehtellers nicht niedrig. Darüber hinaus kommt es nicht um offene Flammen herum. Daher löst es nicht die Wurzel des Problems und stellt immer noch ein großes Sicherheitsrisiko dar.

3. Hochfrequenz-Induktionsheizgeräte;

Hochfrequenz-Induktionsheizgeräte sind eine Art Lötgeräte, die saubere Energie nutzen. Es ist klein und relativ leicht. Es ist gebrauchsfertig und eignet sich sehr gut für eine flexible Produktion. Insbesondere bei einigen standardisierten Pipeline-Produkten können Hochfrequenz-Induktionsheizgeräte direkt eine Automatisierung oder Halbautomatisierung realisieren und so die Produktionseffizienz erheblich verbessern. Im Vergleich zum Flammschweißverfahren ist der Energieverbrauch der Hochfrequenz-Induktionsheizstromversorgung geringer, was dem Unternehmen eine Menge Produktionskosten erspart. Das Wichtigste ist, dass durch den Einsatz des Hochfrequenzschweißens das Auftreten offener Flammen vermieden und die Produktionssicherheit erheblich verbessert wird.

4. Löttunnelofen;

Der Löttunnelofen bietet große Vorteile beim Schweißen einiger speziell geformter Werkstücke und seine Temperaturregelung ist relativ präzise. Es ist auch ein weit verbreitetes Gerät in der Schweißindustrie. Der Löttunnelofen verwendet jedoch meist eine Widerstandsdrahtheizung, was die Probleme einer langsamen Aufheizgeschwindigkeit und eines relativ hohen Stromverbrauchs mit sich bringt. Während der Produktion muss der Ofen zum Erhitzen vorher eingeschaltet werden. Dieser Zeitraum verschwendet zweifellos große Mengen an Strom und stellt eine erhebliche Belastung für das Unternehmen dar. Beim Schweißen von Produkten mit mehreren Modellen und einer kleinen Anzahl einzelner Produkte entsteht unvermeidlich das Problem der Energieverschwendung. Der Löttunnelofen kann den Anforderungen einer flexiblen Produktion offensichtlich nicht gerecht werden. Darüber hinaus ist der Löttunnelofen teuer, was für kleine und mittlere Unternehmen einen relativ hohen Kostenaufwand darstellt.

Induktionslöten von Aluminiumrohren

Faktoren, die die Popularität des Induktionslötens einschränken

Aus der obigen Beschreibung können wir tatsächlich deutlich erkennen, dass der Einsatz von Hochfrequenz-Induktionsheizstromquellen großes Potenzial für den zukünftigen Schweißmarkt hat. Die Induktionserwärmungstechnologie wird seit so vielen Jahren entwickelt und ist zu einer sehr ausgereiften Technologie geworden, aber warum wird sie in tatsächlichen Anwendungen nicht so weit verbreitet wie gedacht? Besonders wenn es um einige schwer zu schweißende Metalle wie Aluminium geht, ist das Vertrauen aller in Induktionserwärmungsgeräte gesunken. Es wurde viel gelernt. Lassen Sie uns die Faktoren analysieren, die die Popularität des Induktionslötens einschränken.

- Die Stromversorgungstechnologie ist relativ rückständig und kann unter harten Anforderungen nicht die erwarteten Ergebnisse erzielen.

Die meisten auf dem Markt erhältlichen Induktionsheiznetzteile nutzen japanische Technologie aus dem letzten Jahrhundert. Der Hauptnachteil der Verwendung analoger Steuerschaltungen besteht darin, dass die Steuermethode relativ rückständig ist und einen bestimmten Heizstrom nicht genau steuern kann, was zu Temperaturanforderungen während des Schweißprozesses führt. Eine automatische Anpassung ist schwierig, wenn der Heizstrom relativ hoch ist oder der Heizstrom geändert werden muss. Für ein relativ „zerbrechliches“ Metall wie Aluminium ist es im Grunde eine Katastrophe. Mit dem Fortschritt von Wissenschaft und Technologie sind digitale Steuerungsmethoden zum Standardstandard in der Branche geworden. Bei der grundlegendsten und wichtigsten Heizanwendung ist es ohne fortschrittliche Steuerungsmethoden schwierig, die Genauigkeit des Verarbeitungsprozesses sicherzustellen, und natürlich ist es unmöglich, darüber zu sprechen. Auf Produktqualität. Betrachtet man die Entwicklung der weltweiten Induktionsheiztechnologie, so wurden in Europa und Japan bereits im letzten Jahrhundert alle Induktionsheiznetzteile abgeschafft, die analoge Steuerkreise verwendeten. Mit der Verbesserung der Produktionskapazitäten und des industriellen Niveaus in China sind durch analoge Schaltkreise gesteuerte Induktionsheizgeräte in China schließlich vom Rad der Geschichte verschwunden!

- Einschränkungen der Induktionsspule

Aufgrund des Prinzips der Induktionserwärmung müssen Induktionserwärmungsgeräte eine Induktionsspule verwenden, damit sich das Werkstück selbst erwärmen kann. Die geschlossene Induktionsspule ist zweifellos die effizienteste Methode. Gerade weil die Form der Induktionsspule die Einsatzmöglichkeiten bestimmter Produkte einschränkt, ist es schwierig, beim Erhitzen und Schweißen heterosexueller Teile und schwer zu klemmender Produkte zufriedenstellende Ergebnisse zu erzielen.

- Aluminium-Schweißlot

Aufgrund der physikalischen Eigenschaften von Aluminiummetall ist der Schmelzpunkt von Aluminiummetall sehr niedrig. Für uns ist es schwierig, ein Material zu finden, das einen viel niedrigeren Schmelzpunkt als Aluminiummetall hat und gleichzeitig gute Schweißergebnisse beim Schweißen von Aluminiumteilen gewährleisten kann. Obwohl ich gesagt habe, dass es schwierig ist, heißt das nicht, dass es unmöglich ist. Zu den häufig verwendeten Loten zum Schweißen von Aluminiummetallen gehören:

- Gewöhnliche Aluminium-Schweißdrähte sind meist Lötdrähte mit dem Markennamen 4047. Der Hauptbestandteil ist Aluminium und muss mit Zusatzstoffen geschweißt werden;

- Flussmittelgefülltes Lot. Flussmittelkernlot umschließt den Flussmittelkern in der Aluminiumhaut und erfordert beim Schweißen keine Zusatzstoffe. Die Verarbeitbarkeit ist gut. Der Schweißdraht kann entsprechend der Form des Produkts in die entsprechende Form gewickelt werden, was die Produktionseffizienz erheblich verbessert. ;

- Selbstlötendes Lot ist ein Lot, das durch Mischen von Zusatzstoffen, Aluminium und einigen anderen Substanzen in einem bestimmten Verhältnis hergestellt wird. Der Einsatz von Zusatzstoffen während des Schweißprozesses ist nicht erforderlich. Allerdings ist die Verarbeitungsleistung schlecht und es ist schwierig, einige Produkte mit komplexen Formen in entsprechende Formen zu verarbeiten. Allerdings können einige Produkte mit relativ einfachen Formen trotzdem verarbeitet werden. Selbstlötendes Lot ist auch das beste Lot zum Schweißen von Aluminiummetallen.

Löten Wirkungsvergleich:

Selbstlötendes Lot>Lot mit Flussmittelkern>Gewöhnliches Lot

- Werkzeugvorrichtungen

Bei Hochfrequenz-Induktionsheizgeräten sind die Anforderungen an die Werkzeugvorrichtungen beim Schweißen relativ hoch, insbesondere bei „zerbrechlichen“ Materialien wie Aluminiummetall, die eine höhere Positionierungsgenauigkeit erfordern. Bei der Verwendung automatischer Parameter gehen wir idealerweise davon aus, dass die Position des Werkstücks relativ zum Sensor jedes Mal unverändert bleibt, sodass die Konstanz des Schweißeffekts gut gewährleistet werden kann. Beim Aluminiumschweißen müssen Werkzeugvorrichtungen und Sensoren zusammen verwendet werden, um die besten Ergebnisse zu erzielen.

- Fehlen eines genauen Temperaturmessgeräts

Beim Schweißen von Aluminiummetall ist es aufgrund des relativ hohen Oberflächenreflexionsvermögens von Aluminiummetall schwierig, Temperaturänderungen genau zu messen, wenn ein Infrarot-Thermometer zur Temperaturmessung verwendet wird. Wenn sich die beste Position zur Temperaturmessung ändert, wird das Infrarot-Thermometer unbrauchbar. Einige Benutzer gehen nur von der Theorie aus und berücksichtigen nicht die tatsächliche Situation. Das ausgewählte Temperaturmessgerät erfüllt entweder nicht die Anforderungen oder wählt passiv das teuerste Temperaturmessgerät aus. Letztendlich wissen sie jedoch nicht, wie man es richtig verwendet, was zu unnötigem Abfall führt. Natürlich gibt es keine genauen Temperaturmessgeräte. Im folgenden Artikel werde ich ein zweifarbiges Thermometer erwähnen. Welche Vorteile kann ein Zweifarben-Thermometer beim Schweißen von Aluminiumteilen zeigen?

Wir werden es im Folgenden ausführlich vorstellen.

Der Entwicklungstrend des Hartlötens

Oben haben wir viele Faktoren erwähnt, die die Entwicklung des Induktionslötens einschränken, aber wir können aufgrund von Erstickungsgefahr nicht mit dem Essen aufhören. Wir glauben immer, dass es mehr Möglichkeiten zur Lösung eines Problems gibt als das Problem selbst. Lassen Sie mich hier natürlich zunächst etwas sagen. Wir haben die oben genannten Probleme gelöst. Was ist also der Entwicklungstrend des Hartlötens in der Zukunft? Ich kann Ihnen ohne zu zögern sagen, dass der zukünftige Entwicklungstrend beim Löten lauten muss: keine Einäscherung, Automatisierung und unbemannt. Mit dem Entwicklungstempo von Industrie 4.0 haben Industrieroboter Automatisierung und unbemannte Roboter zur Realität gemacht. Wie können wir also für die Lötindustrie einen feuerfreien, automatisierten und mannlosen Betrieb erreichen? Das erste Problem, das am besten gelöst werden kann, ist die Verbrennungsfreiheit, denn solange Induktionsheizgeräte verwendet werden, ist die Verbrennungsfreiheit definitiv erreicht. Aber dem Unternehmen geht es nicht darum, wie man es ohne Feuer schafft, sondern darum, wie man auch ohne Feuer Werte schaffen kann. Dann müssen wir es anhand der tatsächlichen Situation analysieren und sehen, wie Induktionslöten automatisiert und mannlos durchgeführt werden kann!

Finden Sie das Problem und lösen Sie es! Verwirklichen Sie die Lötautomatisierung!

Oben haben wir mehrere Faktoren analysiert, die die Entwicklung des Induktionslötens einschränken. Wenn wir die Automatisierung des Induktionslötens verwirklichen wollen, müssen wir geeignete Maßnahmen ergreifen, um diese Einschränkungen zu überwinden oder zu vermeiden.

1. Induktionsheizgeräte:

An den Hauptteil der Lötanlage müssen relativ hohe Anforderungen gestellt werden. Nach langjähriger Erfahrung sind wir zu dem Schluss gekommen, dass es beim Lötprozess mehrere grundlegende Prozesse des Erhitzens, Schmelzens und der Wärmeerhaltung gibt. Unsere Forschung hat ergeben, dass wir, wenn wir die Temperatureigenschaften eines bestimmten Metallmaterials während des Schweißprozesses kennen, nur die von der Ausrüstung bereitgestellte Heiztemperatur an diesen Schlüsselknoten so nah wie möglich an diese anpassen müssen, und das wird uns auf jeden Fall gelingen um den größtmöglichen besten Schweißeffekt zu erzielen. Durch praktische Erfahrungen sind wir zu dem Schluss gekommen, dass beim Schweißen von Metallen wie Kupfer- oder Aluminiumteilen mindestens 5 verschiedene Stromparameter und Zeitparameter gewährleistet sein müssen, um den kritischen Punkt der besten Schweißwirkung maximal zu erreichen. Deshalb benötigen wir beim Schweißen von Kupfer- oder Aluminiumteilen eine Ausrüstung mit mindestens 5 verschiedenen Temperaturausgängen.

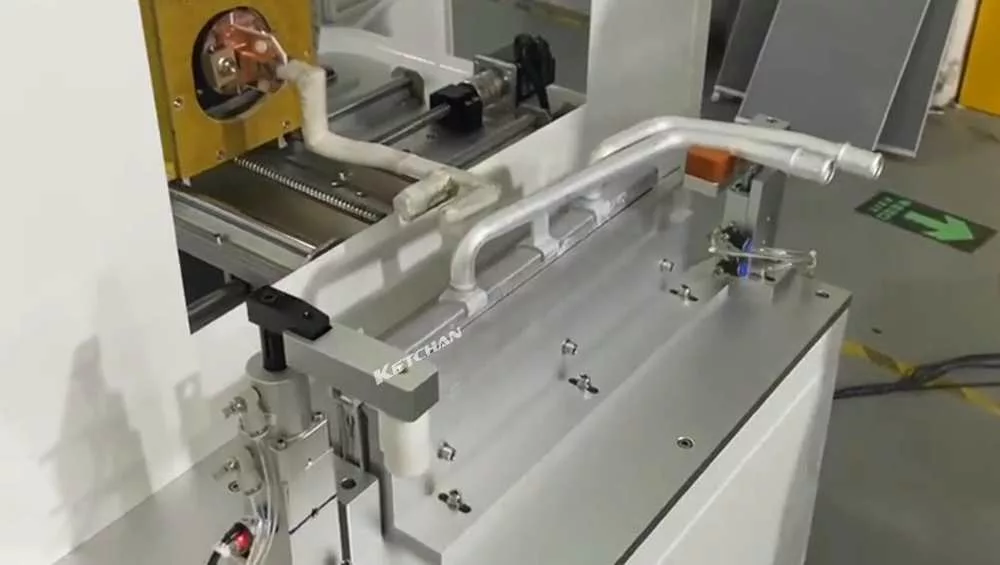

2. Induktionsspule

Die Form der Induktionsspule führt dazu, dass einige Spezialprodukte nur sehr schwer zu spannen sind. Daher ist sie auch ein wichtiger Faktor, der die Automatisierung des Induktionslötens einschränkt. Wir können jedoch Auf- oder Auf-Zu-Sensoren verwenden, um die Freiheit der zu verarbeitenden Produkte zu maximieren, sodass die Induktionslöttechnologie beim Schweißen einiger komplexer Produkte zur Realität wird.

3. Löten

Obwohl oben mehrere gängige Materialien zum Löten erwähnt wurden, können gute Schweißergebnisse erzielt werden, solange die Ausrüstung eine gute Leistung aufweist und ordnungsgemäß verwendet wird. Aber für diese Soldaten ist es nicht störend. Es ist immer noch das manuelle Klingeln oder die Verwendung eines Entladers und einer Klingelmaschine zum Klingeln und anschließenden Schweißen erforderlich. Bei einigen Werkstücken mit komplexen Formen ist es jedoch nicht praktikabel, automatische Ringgewindeschneidemaschinen zu verwenden, was zweifellos zu einem Faktor geworden ist, der die Automatisierung einschränkt. Können wir also flexibles Lot verwenden, um dieses Problem zu schweißen? Die Antwort lautet: Ja, wir können flüssiges Lot anstelle von herkömmlichem Hartlot verwenden, sodass wir uns nicht um die Außenabmessungen des Produkts kümmern müssen und das Problem des Kragens von Grund auf lösen können. Wir können direkt eine automatische Dosiermaschine oder einen Roboterarm verwenden, um die zu schweißende Stelle mit Lot zu füllen und dann zu schweißen. Diese Methode ist zweifellos eine sehr effiziente Produktionsmethode.

4. Werkzeugvorrichtungen

Da beim Induktionslöten strenge Anforderungen an die Produktpositionierung gestellt werden, müssen wir sicherstellen, dass sich die relative Position des zu schweißenden Produkts und des Sensors nicht ändert. Es ist zweifellos schwierig, das Werkstück im Raum zu positionieren. Wenn das Produkt komplexer ist, was wir tun: Die Komplexität der Werkzeuge nimmt entsprechend zu. Aber haben wir es oben nicht erwähnt? Die Verwendung eines offenen Sensors oder eines Öffnungs- und Schließsensors mit flüssigem Lot schwächt die Positionierungsanforderungen des zu schweißenden Produkts. Zu diesem Zeitpunkt verwenden wir einen Roboterarm, um das zu schweißende Werkstück automatisch zu schweißen, was nicht nur die besten Ergebnisse bei jedem Löten gewährleistet, sondern auch die Produktkonsistenz vollständig garantiert.

5. Genaue Temperaturmessgeräte

Wenn wir die oben genannten vier Voraussetzungen erfüllen, können wir sagen, dass wir zu mindestens 99 % sicher sind, dass das Produkt die Prozessanforderungen erfüllt. Doch wie können die verbleibenden 1 % verbessert werden? Das sind präzise Temperaturmessgeräte! Wenn wir das gesamte Schweißsystem um ein zuverlässiges und genaues Temperaturmessthermometer erweitern, können unsere Schweißvorgänge einfacher und intelligenter werden. Präzise Temperaturmessgeräte können das gesamte Schweißsystem zuverlässiger und effizienter machen! Insbesondere beim Schweißen ohne Einäscherung ist die Rolle hochpräziser Temperaturmessgeräte sicherlich nicht so einfach wie die Sicherstellung der Schweißwirkung eines einzelnen Produkts. Hochpräzise Temperaturmessgeräte und volldigitale Induktionserwärmungsgeräte können ein Gesamtsystem bilden. Ein kompletter Satz automatisierter Lötsysteme ebnet den Weg für Automatisierung und sogar mannloses Löten. Daher besteht der größte Wert hochpräziser Temperaturmessgeräte im Lötsystem darin, das Löten vollständig automatisiert und mannlos durchzuführen! Im Folgenden werde ich in einem Abschnitt ein genaues Temperaturmessgerät im Detail vorstellen.

Kolorimetrisches Infrarot-Thermometer ermöglicht vollautomatisches und mannloses Löten

1. Infrarot-Temperaturmessung und kolorimetrisches Infrarot-Thermometer

Alle Objekte senden Infrarotstrahlung aus, deren Intensität von der Temperatur, den Materialeigenschaften und der Oberflächenbeschaffenheit des Objekts abhängt. Die Oberflächentemperatur eines Objekts kann anhand der Menge der vom Objekt innerhalb eines bestimmten Wellenlängenbereichs emittierten Infrarotstrahlung genau berechnet werden. Das ist Infrarot-Thermometrie. Da die Infrarot-Temperaturmessung die Temperatur eines Objekts durch Messung seiner Infrarotstrahlung ermittelt, ist kein Kontakt mit dem zu messenden Objekt erforderlich und die Messung kann über große Entfernungen erfolgen. Es eignet sich besonders zur Messung von sich schnell bewegenden Objekten, rotierenden Objekten, geladenen Objekten sowie Objekten mit hoher Temperatur und hohem Druck. Temperatur.

Ein Instrument, das die von einem Objekt innerhalb eines bestimmten Wellenlängenbereichs emittierte Infrarotstrahlung verwendet, um die Oberflächentemperatur eines Objekts zu berechnen, wird als monochromatisches Infrarot-Thermometer bezeichnet, während ein Instrument, das das Verhältnis der Infrarotstrahlungsenergie zweier benachbarter Wellenlängen verwendet, um die Oberfläche zu bestimmen Die Temperatur eines Objekts wird als Verhältnis bezeichnet. Farb-Infrarot-Thermometer, auch bekannt als Zweifarben-Infrarot-Thermometer.

2. Das kolorimetrische Infrarot-Thermometer bietet folgende Vorteile:

Kolorimetrische Infrarot-Thermometer machen die Abhängigkeit von absoluten Energiemessungen überflüssig und können Temperaturmessungen mit höherer Präzision und Wiederholbarkeit durchführen.

● Das kolorimetrische Infrarot-Thermometer eliminiert die meisten Umwelteinflüsse und die Messergebnisse werden nahezu nicht beeinträchtigt, wenn die Linse oder das Fenster verschmutzt sind.

● Das Prinzip des kolorimetrischen Infrarot-Thermometers bestimmt, dass die gemessene Temperatur der Maximalwert der Zieltemperatur ist, der näher am wahren Wert der Zieltemperatur liegt.

● Bei unbekanntem Materialemissionsgrad kann das kolorimetrische Infrarot-Thermometer seine Vorteile noch stärker ausspielen.

● Es verfügt über alle Funktionen eines gewöhnlichen einfarbigen Thermometers und kann als einfarbiges Thermometer verwendet werden.

Hinweis: In den meisten Fällen können kolorimetrische Infrarot-Thermometer auch bei einer Abschwächung der Zielenergie um 95 % effektive Messungen gewährleisten. Erst am unteren Ende des Messtemperaturbereichs erhöht sich der Anteil der aufzunehmenden Energie.

Die Technologie der kolorimetrischen Thermometer war schon immer in den Händen ausländischer Unternehmen. Wenn wir jedoch in einem Prozess genaue Temperaturdaten sammeln müssen, müssen wir uns angesichts der kontinuierlichen Verbesserung des technologischen Niveaus Chinas nicht mit den Problemen ausländischer Unternehmen herumschlagen: lange Lieferzeiten und schwer zu ertragende Preise. Wir können ein kolorimetrisches Thermometer mit unabhängiger Technologie zur Temperaturerfassung wählen, und die Genauigkeit der Temperaturerfassung kann bereits ±1 °C erreichen.