Induktionshärtung von Lagern

Induktionshärten ist eine Oberflächenhärtungstechnik, bei der durch Induktionserwärmung und Abschrecken eine gehärtete Schicht auf einem Metallteil, beispielsweise einem Lager, erzeugt wird.

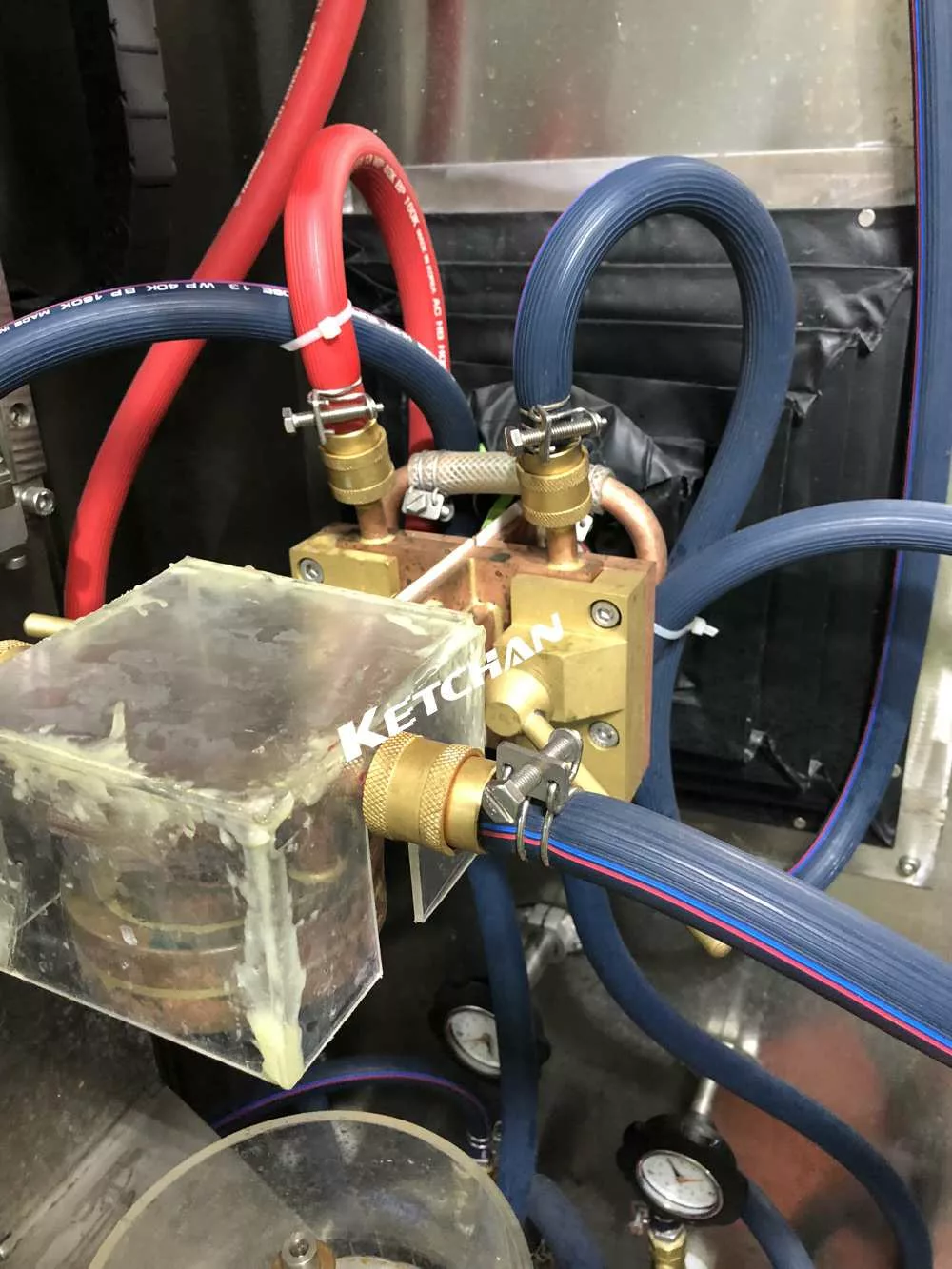

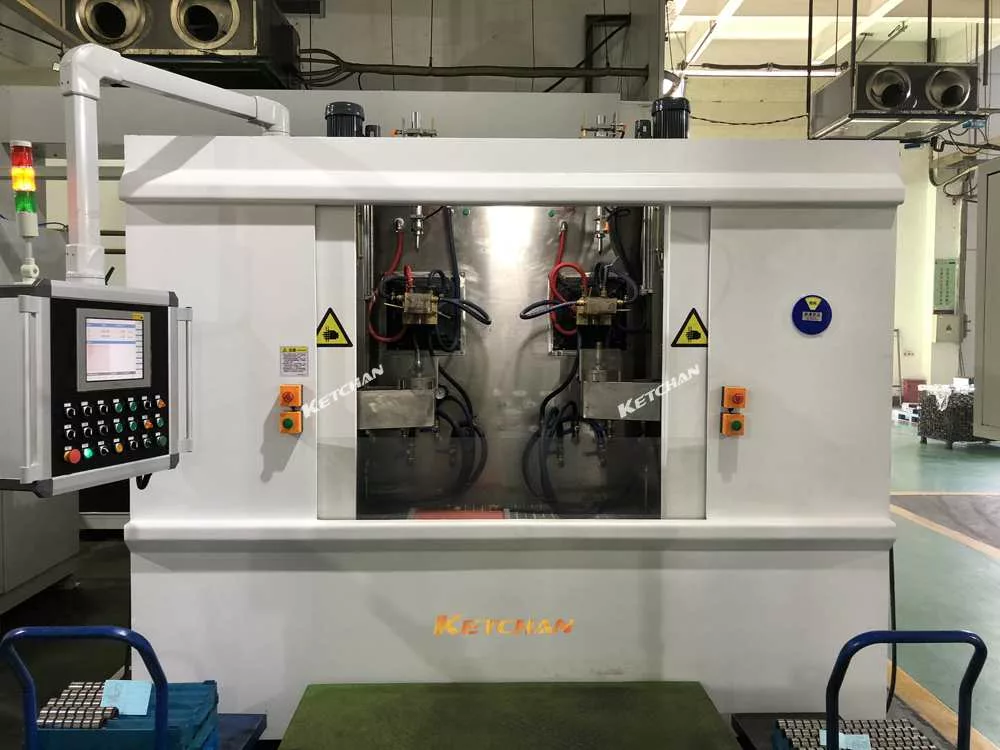

- Platzierung: Das Lager wird in einer Kupferspule platziert.

- Erwärmung: Das Lager wird durch einen Wechselstrom über seine Umwandlungstemperatur erhitzt.

- Abschrecken: Das Lager wird durch Wasser oder ein anderes Abschreckmedium schnell abgekühlt. Dieser Prozess erhöht die Härte und Verschleißfestigkeit der Oberfläche, macht sie aber auch spröder.

Für Lager gibt es drei Arten der induktiven Oberflächenhärtung: Scannen mit weicher Zone, Scannen ohne weiche Zone und Einzelschusshärten. Bei einigen Prozessen ist der Härtevorgang in verschiedene Schritte unterteilt: Erhitzen der Startzone, Abschrecken, der Start beginnt, und dann bewegen sich die Spulen um den Ring und erhitzen ihn.

Für diese Art der Härtung ist ein Kohlenstoffgehalt von 0.3–0.6 Gew.-% C erforderlich. Induktionsoberflächengehärtete niedriglegierte Stähle mit mittlerem Kohlenstoffgehalt werden häufig für kritische Automobil- und Maschinenanwendungen verwendet, die eine hohe Verschleißfestigkeit erfordern.

Vorteile der induktionshärtenden Wärmebehandlung für Lager

- Erhöhte Verschleißfestigkeit: Es besteht ein direkter Zusammenhang zwischen Härte und Verschleißfestigkeit. Die Verschleißfestigkeit eines Teils erhöht sich durch Induktionshärten deutlich.

- Erhöhte Festigkeit und Ermüdungslebensdauer: Dies ist auf den weichen Kern und die Restdruckspannung an der Oberfläche zurückzuführen. Durch Induktionshärten können Lagerzapfen und Wellenabschnitte eine überlegene Haltbarkeit erhalten, ohne dass die Duktilität beeinträchtigt wird, die zur Bewältigung von Stoßbelastungen und Vibrationen erforderlich ist.

- Reduzierter Wärmebehandlungsverzug: Nur die Oberfläche wird erhitzt und gekühlt, wodurch der Wärmebehandlungsverzug reduziert werden kann.

- Höhere Oberflächenhärte: Durch schnellere regionale Abkühlungsraten als beim Härten können höhere Oberflächenhärtewerte erzielt werden.

- Tiefes Gehäuse mit robustem Kern: Die typische Gehäusetiefe beträgt 030 Zoll bis 120 Zoll und ist damit im Durchschnitt tiefer als bei Prozessen wie Aufkohlen, Karbonitrieren und verschiedenen Formen des Nitrierens, die bei unterkritischen Temperaturen durchgeführt werden.

- Selektiver Härteprozess: Bereiche mit Nachschweißung oder Nachbearbeitung bleiben weich – nur sehr wenige andere Wärmebehandlungsverfahren können dies erreichen.

- Relativ minimale Verformung: Zum Beispiel eine Welle mit einem Durchmesser von 1 Zoll und einer Länge von 40 Zoll, die über zwei gleichmäßig beabstandete Zapfen mit einer Länge von jeweils 2 Zoll verfügt, die eine Lastunterstützung und Verschleißfestigkeit erfordern. Die Induktionshärtung wird nur auf diesen Oberflächen mit einer Gesamtlänge von 4 Zoll durchgeführt. Bei einer herkömmlichen Methode (oder wenn wir die gesamte Länge induktiv härten würden) wäre der Verzug deutlich größer.

- Ermöglicht die Verwendung von kostengünstigen Stählen wie 10451.

Diese Vorteile machen das Induktionshärten zu einem wirksamen Wärmebehandlungsverfahren für eine Vielzahl von Anwendungen, darunter Oberflächenhärten, Durchhärten, Anlassen und Spannungsabbau, Glühen und Normalisieren, Kornverfeinerung, Ausscheidungshärten oder Altern sowie Sintern von pulverförmigen Metallen.