KETCHAN Induction erforscht seit 2000 die Induktionsheiztechnologie und verfügt über mehr als 15 Jahre Erfahrung in der Produktion von Induktionsschmelzöfen. Wir haben eine 8000 Quadratmeter große Anlage. Das Team besteht aus 290 Mitarbeitern, 15 % davon haben einen Doktortitel. 35 % sind seit mehr als 10 Jahren in unserem Unternehmen.

KETCHANDer Leistungsbereich der Induktionsschmelzöfen beträgt 15 kW bis 3000 kW, die maximale Temperatur kann 2000 °C erreichen und die Leistung jedes Ofens beträgt 3 kg bis 5 Tonnen (verschiedene Metalle haben unterschiedliche Leistungen).

KETCHANDie Öfen von können zum Schmelzen von Edelmetallen wie Gold, Silber und Platin in Juweliergeschäften, zum Schmelzen von Metallen mit hohem Schmelzpunkt wie Titanlegierungen, Magnesiumlegierungen und Nickellegierungen in Labors sowie zum Recycling und Gießen von Kupfer verwendet werden , Eisen, Aluminium und Stahl in der Schwerindustrie.

KETCHAN Induction konzentriert sich auf die Herstellung umweltfreundlicher, energiesparender und hochsicherer Produkte für unsere Kunden, um jedem Benutzer dabei zu helfen, die Produktionsumgebung zu verbessern und die Produktivität zu steigern.

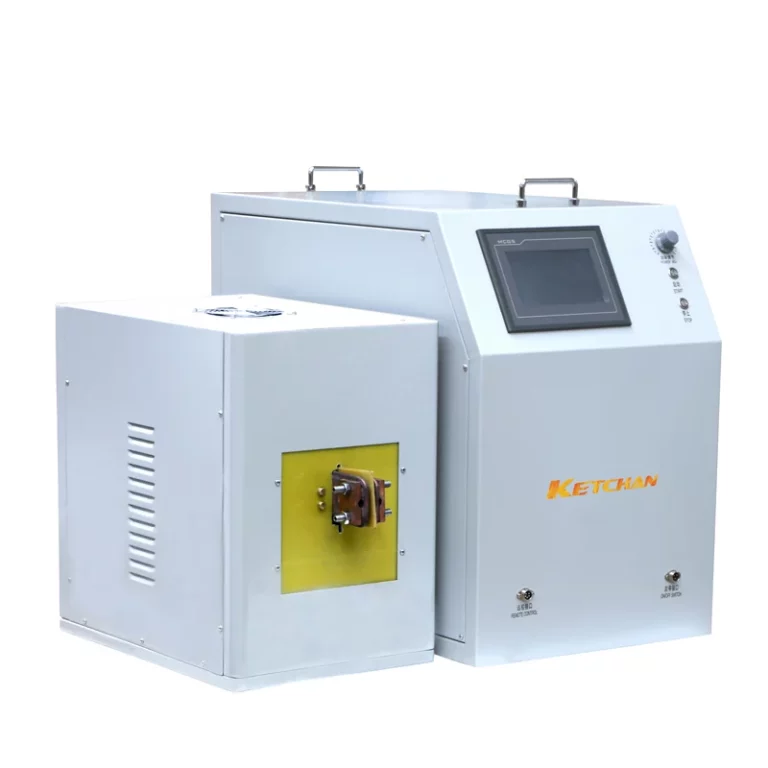

Induktionsschmelzöfen zu verkaufen

Induktionsschmelzofen

1 digitaler Induktionsschmelzofen

2 Schnelle Induktionsschmelzgeschwindigkeit

3 Gutes Arbeitsklima

4 Kann 24 Stunden ununterbrochen arbeiten

5 hoch

IGBT-Induktionsschmelzofen

1 Siemens IGBT-Induktionsschmelzofen

2 Intelligente Steuerung für hohe Schmelztemperaturen

3 Perfekte Selbstschutzfunktionen

4 Ein-Knopf-Bedienung

5

Hydraulischer Kippschmelzofen

1 Ofendesign mit großer Kapazität und hoher Zähigkeit

2 Starke Anpassungsmöglichkeiten, um eine Vielzahl von Anforderungen zu erfüllen

3 Dieser hydraulisch kippbare Schmelzofen, der gießen kann

Mittelfrequenz-Induktionsofen

1 IGBT-Mittelfrequenz-Induktionsofen

2 Frequenzbereich von 0 1 20 kHz

3 Wird hauptsächlich beim Schmieden und Schmelzen von Metall verwendet

4 Temperatur anpassen

Mittelfrequenz-Induktionsschmelzofen

1 Mittelfrequenz-Induktionsschmelzofen

2 Induktionsgesteuerte Schmelztemperatur

3 Elektromagnetische Rührfunktion

4 Schnelle Schmelzgeschwindigkeit, gleichmäßiges Schmelzergebnis

Induktionsschmelzofen

1. Digitaler Induktionsschmelzofen.

2. Schnelle Induktionsschmelzgeschwindigkeit.

3. Gutes Arbeitsumfeld.

4. Kann 24 Stunden ununterbrochen arbeiten.

5. Hohe Schmelztemperatur 1500 Grad.

6. Hat CE-, SGS- und ISO-Zertifizierung.

IGBT-Induktionsschmelzofen

1. Induktionsschmelzofen Siemens IGBT.

2. Hohe Schmelztemperatur, intelligenter Controller.

3. Perfekte Selbstschutzfunktionen.

4. Ein-Knopf-Bedienung.

5. 24 Stunden ununterbrochen arbeitend.

6. Qualifizierter Hersteller, perfekter After-Sales.

Hydraulischer Kippschmelzofen

1. Ofendesign mit großer Kapazität und hoher Zähigkeit.

2. Starke Anpassungsmöglichkeiten, um eine Vielzahl von Anforderungen zu erfüllen.

3. Dieser hydraulische Kippschmelzofen, der Flüssigkeit vollständig gießen kann, ohne den Tiegel zu berühren.

4. Digitale Steuerung, Systemstabilität. Modulares Design, einfache Wartung.

5. Keine Flamme, Metallinduktionsheizung, Energieeinsparung.

Mittelfrequenz-Induktionsschmelzofen

1. Mittelfrequenz-Induktionsschmelzofen.

2. Schmelztemperatur der Induktionssteuerung.

3. Elektromagnetische Rührfunktion.

4. Schnelle Schmelzgeschwindigkeit, gleichmäßiges Schmelzergebnis.

5. Kleines Volumen, lange Lebensdauer.

6. Mit CE, SGS, ISO-Zertifizierung.

Hochfrequenz-Induktionsofen

1. IGBT-Hochfrequenz-Induktionsofen.

2. Schnelle Aufheizgeschwindigkeit, niedrige Startspannung.

3. Einstellbare Leistungsstufe, breite Anwendungen.

4. Mehr als 20 Jahre Induktionshersteller.

5. Unterstützen Sie die Anpassung unterschiedlicher Spannungspegel.

6. Mit CE, SGS, ISO-Zertifizierungen.

Kostenlose technische Beratung. Das erfahrene Engineering-Team steht für Sie bereit!

Eigenschaften

- Schnellere Schmelzrate: Induktionsschmelzöfen können Metall schnell auf seinen Schmelzpunkt erhitzen, indem sie ein oszillierendes Magnetfeld induzieren, das im Inneren des Metalls ein elektromagnetisches Feld erzeugt. Dadurch entstehen Wirbelströme, die das Metall durch Joulesche Erwärmung und magnetische Hysterese erhitzen.

- Energieeffizienter: Induktionsschmelzöfen benötigen zum Schmelzen des Metalls keine externe Wärmequelle wie eine Flamme oder einen Lichtbogen. Dies reduziert den Energieverlust und den Brennstoffverbrauch im Vergleich zu anderen Schmelzverfahren.

- Höhere Präzision und Genauigkeit: Induktionsschmelzöfen können die Zusammensetzung und Qualität des Metalls steuern, indem sie die Frequenz, Leistung und Dauer des elektrischen Stroms anpassen. Sie können auch Verunreinigungen und unerwünschte Elemente aus dem Metall entfernen, indem sie ein Vakuum oder eine Inertgasatmosphäre erzeugen.

- Bessere Temperaturkontrolle: Induktionsschmelzöfen können die Temperatur des Metalls durch Variation der Intensität des elektrischen Stroms regulieren. Sie können auch eine Überhitzung und Oxidation des Metalls verhindern, indem sie einen niedrigen Druck oder eine Schutzgasumgebung aufrechterhalten.

- Einfacher zu bedienen: Induktionsschmelzöfen sind einfach und bequem zu bedienen, da sie keine komplexe Ausrüstung oder erfahrene Bediener erfordern. Mithilfe von Sensoren und Computersystemen können sie automatisiert und ferngesteuert werden.

- Sicherer zu bedienen: Induktionsschmelzöfen erzeugen keine Flammen, Funken oder schädlichen Emissionen, die einen Brand oder eine Gesundheitsgefahr darstellen können. Sie reduzieren außerdem den Lärm- und Vibrationspegel, der sich auf die Arbeiter und die Umgebung auswirken kann.

- Weniger Schadstoffe ausstoßen: Induktionsschmelzöfen erzeugen keinen Rauch, Staub oder Schlacke, die die Umwelt verunreinigen können. Sie reduzieren auch die Treibhausgasemissionen und den COXNUMX-Fußabdruck des Metallproduktionsprozesses.

- Erfordert weniger Wartung: Induktionsschmelzöfen haben weniger bewegliche Teile und verschleißen weniger als andere Arten von Schmelzöfen. Sie haben außerdem eine längere Lebensdauer und niedrigere Betriebskosten.

Optionale Ausrüstung

- Fußschalter: Hierbei handelt es sich um ein Gerät, mit dem der Bediener die Stromversorgung der Induktionsschmelzmaschine mit dem Fuß steuern kann. Es kann die Sicherheit und den Komfort des Schmelzprozesses erhöhen und ein versehentliches Ein- oder Ausschalten der Maschine verhindern.

- Kundenspezifische flexible Kabel: Dies sind Kabel, die das Netzteil und die Induktionsspule verbinden. Je nach den Anforderungen der Anwendung können sie mit unterschiedlichen Längen, Durchmessern und Isoliermaterialien angepasst werden. Sie halten auch hohen Temperaturen und Strömungen stand und bieten Flexibilität und Haltbarkeit.

- Kühlwassersystem: Dies ist ein System, das Wasser durch das Netzteil und die Induktionsspule zirkulieren lässt, um diese abzukühlen und eine Überhitzung zu verhindern. Es kann auch alle Verunreinigungen und Ablagerungen aus dem Wasser entfernen, um eine optimale Leistung und Langlebigkeit der Ausrüstung zu gewährleisten.

- Automatisches Be- und Entladesystem: Hierbei handelt es sich um ein System, das mechanische oder pneumatische Geräte zum Be- und Entladen des Metalls oder der Legierung in die Induktionsschmelzmaschine und aus dieser heraus verwendet. Es kann die Produktivität und Effizienz des Schmelzprozesses steigern sowie die Arbeitskosten und menschliche Fehler reduzieren.

- Fördersystem: Hierbei handelt es sich um ein System, das das Metall oder die Legierung im Schmelzprozess von einer Stufe zur anderen transportiert. Es kann aus Bändern, Rollen, Ketten oder anderen Mechanismen bestehen, die das Material entlang einer vordefinierten Bahn bewegen. Es kann auch mit anderen Geräten synchronisiert werden, um einen reibungslosen und kontinuierlichen Betrieb zu gewährleisten.

- SPS-Fernsteuerungssystem: Dies ist ein System, das eine speicherprogrammierbare Steuerung (SPS) verwendet, um die Parameter und Funktionen der Induktionsschmelzmaschine zu überwachen und zu steuern. Es kann mit Sensoren, Aktoren, Displays und anderen Geräten kommunizieren, um Leistung, Frequenz, Temperatur, Druck, Zeit und andere Variablen des Schmelzprozesses anzupassen. Es kann auch Daten speichern, Diagnosen durchführen und Alarme oder Warnungen anzeigen.

Anwendungen

- Feingießen: Dies ist ein Prozess zur Herstellung von Metallteilen durch Gießen von geschmolzenem Metall in eine Form, die aus einem Wachsmodell hergestellt wurde. Induktionsschmelzöfen können für diesen Prozess eine präzise Temperaturkontrolle und ein schnelles Schmelzen von Metallen ermöglichen.

- Edelmetalle schmelzen und raffinieren: Hierbei handelt es sich um einen Prozess zur Gewinnung und Reinigung von Metallen wie Gold, Silber, Platin und Palladium aus Erzen oder Schrottmaterialien. Induktionsschmelzöfen können für diesen Prozess einen hohen Wirkungsgrad, eine geringe Kontamination und eine einfache Bedienung bieten.

- Kupferschmelze: Dies ist ein Prozess zur Herstellung von Kupfer aus Rohstoffen wie Kupfererz, Kupferschrott oder Kupferlegierungen. Induktionsschmelzöfen können für diesen Prozess eine hohe Leistungsdichte, schnelle Erwärmung und gleichmäßige Temperaturverteilung bieten.

- Legierungsherstellung: Dies ist ein Prozess zur Herstellung neuer Metalle oder Legierungen durch Mischen verschiedener Elemente oder Metalle in bestimmten Anteilen. Induktionsschmelzöfen können für diesen Prozess eine genaue Kontrolle der Zusammensetzung, homogenes Mischen und eine verringerte Oxidation bieten.

- Aluminiumschmelzen: Dies ist ein Prozess zur Herstellung von Aluminium aus Rohstoffen wie Bauxit, Aluminiumoxid oder Aluminiumschrott. Induktionsschmelzöfen können für diesen Prozess einen niedrigen Energieverbrauch, eine hohe Produktivität und Umweltfreundlichkeit bieten.

- Vakuuminduktionsschmelzen: Wird zur Herstellung von Metallen und Legierungen mit hohem Schmelzpunkt und besonderen Eigenschaften sowie zur Herstellung kleiner Chargen von Metallen oder Legierungen mit hoher Qualität und Flexibilität verwendet.

Branchen

Recycling und Umschmelzen von Eisen- und Stahlschrott

Das Induktionsschmelzen bietet im Vergleich zu anderen Schmelzmethoden außerdem einen hohen Wirkungsgrad, einen geringen Energieverbrauch und eine schnelle Erwärmung. Produziert weniger Staub, CO2, NOx und Schlacke als andere Stahlherstellungsverfahren. Kann für homogenes Mischen, reduzierte Oxidation und Oberflächenhärtung des Metalls sorgen. Bessere Qualität und Leistung der Endprodukte.

Recycling und Neuguss von Kupfer, Messing und Bronze

Diese Metalle oder Legierungen sind hochleitfähig und werden häufig für elektrische Leitungen, Rohre oder dekorative Zwecke verwendet. Durch die elektromagnetische Kraft entsteht in der Metallschmelze ein natürlicher Rühreffekt. Induktionsschmelzöfen können diesen Metallen eine schnelle und gleichmäßige Erwärmung, eine präzise metallurgische und Temperaturkontrolle sowie einen umweltfreundlichen Prozess ermöglichen.

Legierungsexperiment mit Induktionsschmelzen

Bietet präzise Temperaturkontrolle, schnelles Erhitzen, homogenes Mischen und reduzierte Oxidation. Schaffung neuer Legierungen durch Mischen verschiedener Elemente oder Metalle in bestimmten Anteilen. Herstellung von Legierungen mit hohen Schmelzpunkten und besonderen Eigenschaften, wie Titan, Nickel, Wolfram, Molybdän, Co-Al-W-Superlegierungen usw. Gewinnung und Reinigung von Edelmetallen wie Gold, Silber, Platin und Palladium aus Erzen oder Schrott.

Reinigung und Umformung von Edelmetallen

Gold, Silber, Platin und Palladium: Leitfähige Tiegel aus Graphit, Siliziumkarbid oder Graphitmischungen oder isolierende Tiegel aus keramischen Materialien eignen sich zur Gewinnung und Reinigung dieser Edelmetalle aus Erzen oder Schrott, meist durch Induktionsschmelzen.

FAQ

Welche Metalle können durch Induktion geschmolzen werden?

Nach unseren Recherchen Induktionsschmelzen kann zum Erhitzen und Schmelzen verschiedener Metalle und Legierungen, sowohl Eisen- als auch Nichteisenmetalle, verwendet werden. Einige Beispiele für Metalle, die induktionsgeschmolzen werden können, sind:

- Gold, Silber, Platin und Palladium

- Kupfer, Messing und Bronze

- Eisen und Stahl

- Aluminium und seine Legierungen

- Titan und seine Legierungen

Es gibt auch andere Metalle oder Legierungen, die induktionsgeschmolzen werden können, wie etwa Nickel, Zink, Blei, Zinn, Magnesium, Kobalt, Wolfram, Molybdän usw. Durch Induktionsschmelzen können durch spezifisches Mischen verschiedener Elemente oder Metalle neue Legierungen hergestellt werden Proportionen.

Wie wählt man den richtigen Induktionsschmelzofen aus?

Die Wahl des richtigen Induktionsschmelzofens ist eine wichtige Entscheidung für jede Gießerei, die diese Methode zum Erhitzen und Schmelzen von Metallen oder Legierungen nutzen möchte. Beim Kauf oder der Auswahl eines Induktionsschmelzofens sind mehrere Faktoren zu berücksichtigen, wie zum Beispiel:

- Die Größe und Kapazität des Ofens: Induktionsschmelzöfen sind in verschiedenen Größen erhältlich, von klein bis groß. Abhängig von der Größe Ihrer Schmelzgießerei sollten Sie einen Induktionsofen mit einer Kapazität auswählen, die der Menge an Metall, die Sie schmelzen möchten, entspricht oder diese übertrifft³. Typischerweise benötigen Induktionsöfen weniger Platz und eignen sich daher für den Einsatz in Gießereien jeder Größe.

- Art und Häufigkeit des Ofens: Es gibt zwei Grundtypen von Induktionsschmelzöfen: kernlose und Kanalschmelzöfen. Kernlose Öfen verwenden eine Spule aus Kupferrohren, die den Tiegel umgibt und ein elektromagnetisches Feld erzeugt, das das Metall erhitzt und schmilzt. Rinnenöfen verwenden eine Schleife aus geschmolzenem Metall, die einen Eisenkern umgibt und als Sekundärspule fungiert, die Wärme an den Tiegel überträgt. Kernlose Öfen sind flexibler und können verschiedene Metalle und Legierungen schmelzen, während Rinnenöfen effizienter sind und große Mengen an Metallen mit hoher Leitfähigkeit schmelzen können¹. Die Frequenz des Ofens bezieht sich auf die Anzahl der Zyklen pro Sekunde des Wechselstroms, der durch die Spule fließt. Die Frequenz kann von niedrig (50 oder 60 Hz) bis hoch (bis zu 10 kHz) reichen. Die Frequenz beeinflusst die Eindringtiefe, das Rühren und die Aufheizgeschwindigkeit des Metalls. Im Allgemeinen werden für kleinere Öfen höhere Frequenzen und für größere Öfen niedrigere Frequenzen verwendet.

- Die Leistung und der Energieverbrauch des Ofens: Die Leistung des Ofens bezeichnet die Menge an elektrischer Energie, die zum Schmelzen in Wärmeenergie umgewandelt wird. Die Leistung kann in Kilowatt (kW) oder Megawatt (MW) gemessen werden. Die Leistung beeinflusst die Schmelzgeschwindigkeit, Produktivität und Qualität des Metalls. Der Energieverbrauch des Ofens bezieht sich auf die Menge an elektrischer Energie, die pro Gewichtseinheit geschmolzenen Metalls verbraucht wird. Der Energieverbrauch kann in Kilowattstunden pro Tonne (kWh/t) oder Megajoule pro Kilogramm (MJ/kg) gemessen werden. Der Energieverbrauch beeinflusst die Betriebskosten, die Effizienz und die Umweltauswirkungen des Ofens. Im Allgemeinen haben Induktionsschmelzöfen einen geringeren Energieverbrauch als andere Ofentypen, beispielsweise Lichtbogen- oder Gasöfen.

- Die Haltbarkeit und Wartung des Ofens: Die Haltbarkeit des Ofens bezieht sich darauf, wie lange der Ofen unter rauen Bedingungen halten und zuverlässig funktionieren kann. Die Haltbarkeit hängt von der Qualität der Materialien, Komponenten und dem Design des Ofens ab. Die Wartung des Ofens bezieht sich darauf, wie oft und wie einfach der Ofen repariert, gereinigt oder ausgetauscht werden muss. Die Wartung hängt von der Abnutzung, Korrosion und Verschmutzung des Ofens ab. Im Allgemeinen zeichnen sich Induktionsschmelzöfen im Vergleich zu anderen Ofentypen wie Lichtbogen- oder Gasöfen durch eine hohe Haltbarkeit und einen geringen Wartungsaufwand aus.

- Die Sicherheits- und Umweltstandards des Ofens: Die Sicherheit des Ofens bezieht sich darauf, wie gut der Ofen Bediener, Arbeiter und Ausrüstung vor potenziellen Gefahren wie Stromschlägen, Explosionen, verschütteten Flüssigkeiten oder Verbrennungen schützt. Die Sicherheit hängt von den Merkmalen, Steuerungen und Verfahren des Ofens ab. Die Umweltstandards des Ofens beziehen sich darauf, wie gut der Ofen schädliche Emissionen, Abfälle oder Geräusche reduziert oder beseitigt, die die Gesundheit oder Lebensqualität von Menschen oder Tieren beeinträchtigen können. Die Umweltstandards hängen von den Vorschriften, Technologien und Praktiken des Ofens ab. Im Allgemeinen weisen Induktionsschmelzöfen im Vergleich zu anderen Ofentypen, wie Lichtbogen- oder Gasöfen, hohe Sicherheits- und Umweltstandards auf.

Wie werden Induktionsschmelzöfen gewartet?

- Inspektion und Austausch der feuerfesten Auskleidungen des Ofens, die die Spule vor geschmolzenem Metall und Hitze schützen. Die feuerfesten Auskleidungen können mit der Zeit verschleißen und zu Undichtigkeiten oder Erdschlüssen führen. Die Häufigkeit der Inspektion und des Austauschs hängt von der Art und Temperatur des zu schmelzenden Metalls ab.

- Überprüfen und Reinigen des Wasserkühlsystems, um eine Überhitzung der Induktionsspule und anderer Komponenten zu verhindern. Das Wasserkühlsystem sollte frei von Schmutz, Ablagerungen, Korrosion und Undichtigkeiten sein1. Auch die Wasserqualität, Durchflussmenge und der Druck sollten überwacht und bei Bedarf angepasst werden.

- Testen und Kalibrieren des Erdschlusserkennungssystems, das den Bediener und die Ausrüstung vor Stromschlägen schützt. Das Erdschlusserkennungssystem sollte betriebsbereit und empfindlich genug sein, um eventuelle Leckströme im Induktionskreis zu erkennen. Das Erdschlusserkennungssystem sollte niemals umgangen oder deaktiviert werden, da dies ein ernstes Sicherheitsrisiko darstellen kann.

- Untersuchen und Reparieren der Induktionsspule, die das elektromagnetische Feld erzeugt, das das Metall erhitzt. Die Induktionsspule sollte frei von Rissen, Brüchen oder Verformungen sein, die ihre Leistung oder Effizienz beeinträchtigen könnten. Auch die Spulenanschlüsse, die Isolierung und die Halterungen sollten auf Beschädigungen oder Verschleiß überprüft werden.

Dies sind einige der grundlegenden vorbeugenden Wartungsaufgaben für Induktionsschmelzmaschinen. Ausführlichere Informationen finden Sie unter KETCHANHandbuch zum Induktionsschmelzofen.