Gegenwärtig gibt es viele Arten von genuteten abgeschreckten Teilen, wie Nockenwellenöffnungsnuten, Differentialgehäuse usw. Die Qualität des Abschreckens von genuteten Teilen ist jedoch nicht garantiert worden, und das Abschrecken ist auch sehr schwierig. In diesem Artikel wird der Löschinduktor vom Rillentyp in einer und zwei Formen verbessert und bei der Prozessfehlerbeseitigung angepasst, so dass der Löscheffekt ideal ist und die Anforderungen verschiedener Rillenteile erfüllt.

1. Diskussion über Löschinduktoren für genutete Teile

(1) Status von genuteten Löschinduktoren

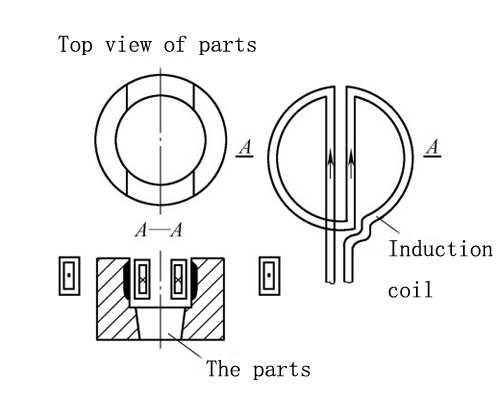

Die Innenseite des Teilschlitzes wird erwärmt, insbesondere wenn die Breite der Innenseite klein ist, ist es schwierig, den Induktor zu konstruieren. Der Induktor in Abbildung 1 nutzt das Prinzip des Proximity-Effekts, um die Innenfläche mit hoher Effizienz zu erwärmen. Der aktive Teil des Induktors sind die beiden leitenden Rohre in der Mitte. Da die Stromrichtungen der beiden Röhren zu jedem Zeitpunkt in die gleiche Richtung weisen, wird der Strom auf der leitenden Röhre nach außen gequetscht. Obwohl den zwei leitenden Rohren keine Magnete hinzugefügt werden, haben sie eine ziemlich hohe Heizeffizienz.

Abbildung 1 Zweidraht-Heizindustor im Schlitz

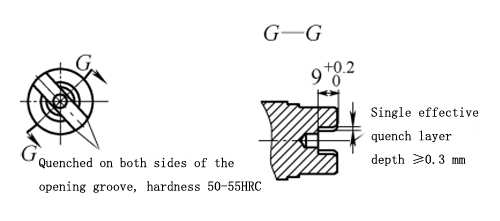

(2) Design des Löschinduktors mit dem kleinen Öffnungsschlitz

Da die Schlitzbreite 9 mm beträgt, werden zur Herstellung des Induktors zwei leitfähige Rohre verwendet, die verwendeten Kupferrohre sind sehr klein, die Herstellung ist schwierig und die Lebensdauer des Induktors ist sehr kurz. Daher wird es verbessert und ein einzelnes Kupferrohr wird zum Heizen verwendet, und der Näherungseffekt der Induktionsheizung wird zum Heizen verwendet (siehe Fig. 2).

Abbildung 2 Die verbesserte Industriestruktur

2. Anwendung des Groove-Löschinduktors

Anschließend wurden Abschreckversuche mit den Nockenwellennuten bzw. den Öffnungsnuten des Differenzialgehäuses durchgeführt.

(1) Abschreckprozesstest der offenen Nut der Nockenwelle

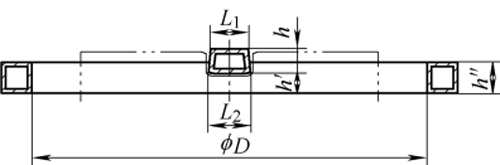

Unser Unternehmen wurde von einem Nockenwellenhersteller mit dem Abschrecken der offenen Nut der Nockenwelle beauftragt. Die Breite der offenen Nut beträgt 9.3 mm, die Tiefe 9 mm und die Verformung der Nutbreite ist kleiner oder gleich 0.1 mm (siehe Abbildung 3).

FEIGE. 3 Technische Anforderungen an Nockenwellenöffnungen

Der Heizteil des Induktors wird zuerst durch ein Kupferrohr mit rechteckigem Querschnitt beheizt (siehe Abbildung 4), stellen Sie den Spalt zwischen der Heizfläche und der Bodenfläche des Öffnungsschlitzes ein und verwenden Sie zum Abschrecken 50 kW, 30 kHz Frequenz Die Fläche beträgt nur etwa 4 mm, was bei weitem nicht den technischen Anforderungen entspricht. Die Induktorstruktur muss verbessert werden.

Abb. 4 Abschreckprobenblock aus Kupferrohr mit effektiver Heizfläche mit rechteckigem Querschnitt (30kHz)

Der Heizteil des Induktors verwendet ein Kupferrohr mit trapezförmigem Querschnitt (siehe Abbildung 5), passt den Spalt zwischen der Heizfläche und der Bodenfläche des Öffnungsschlitzes an und verwendet eine Frequenz von 30 kHz, 50 kW zum Abschrecken, der Abschreckbereich beträgt nur 8 mm. noch nicht die 9-mm-Anforderung erfüllt, aber es ist sehr Annäherung an die technischen Anforderungen, es ist notwendig, die Prozessparameter zu diesem Zeitpunkt anzupassen.

Abbildung 5 Abschreckprobenblock aus Kupferrohr mit trapezförmiger effektiver Heizfläche (30kHz

Versuchen Sie, ein Kupferrohr mit trapezförmigem Querschnitt für den Heizteil des Induktors zu verwenden, stellen Sie den Abstand zwischen der Heizfläche und der Bodenfläche der offenen Nut ein und verwenden Sie eine Frequenz von 5.8 kHz, eine Kurzzeitheizung von 90 kW zum Abschrecken, die Tiefe und Härte der gehärteten Schicht auf beiden Seiten der gesamten offenen Nut erfüllen die technischen Anforderungen, die Öffnung Es gibt auch eine gehärtete Schicht auf der Bodenfläche der Nut und im rechten Winkel (siehe Abbildung 6), und die Verformung ist ebenfalls gering ( siehe beigefügte Tabelle), und der Kunde ist sehr zufrieden.

Abbildung 6. Kupferrohr-Abschreckprobe mit effektiver Heizfläche im Trapezschnitt (5.8 kHz)

(2) Prozesstest des Öffnungsschlitzes des Differentialgehäuses

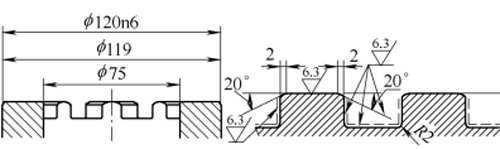

Unser Unternehmen wurde von einem Automobilhersteller beauftragt, die Verbindungsnut des Differentialgehäuses abzuschrecken (siehe Bild 7). Die Rillenbreite beträgt 18.5 mm und die Tiefe 9 mm. Die 8 Nuten sind gleichmäßig auf den Φ120 und Φ75 Ringen verteilt. Die technische Anforderung ist Schmieden. Nach der Abschreck- und Anlassbehandlung 90 ~ 230 HBW wird der gepunktete Teil induktionsgehärtet, die Oberflächenhärte beträgt 53 ~ 59 HRC, Ds = 2 ~ 3 mm.

Bild 7 Technische Anforderungen an den Öffnungsschlitz des Differenzialgehäuses

Da die Löschwirkung der im Querschnitt trapezförmigen Induktivität in der Front ideal ist, wird diese Induktivitätsstruktur auch in den späteren Tests verwendet. Verwenden Sie 5.8 kHz, 98 kW zum Erhitzen und Abschrecken, der Abstand zwischen dem Induktor und der Bodenfläche des Tanks beträgt 0.5 bis 1 mm und das Erhitzen für 5.2 s (Hinweis: Fügen Sie ein zusätzliches Kühlsystem hinzu, um ein Anlassen in der Nähe des Abschreckbereichs zu verhindern). der offene Tank). Stellen Sie sicher, dass sich keine gehärtete Schicht an der R2mm-Leiste befindet (siehe Abbildung 8). Die Position des Sensors und die Prozessparameter müssen korrigiert werden.

Abbildung 8 Die erste abgeschreckte Probe des Differentialgehäuses

Gemäß dem obigen Test werden die folgenden Korrekturen vorgenommen: Erhöhen Sie den Unterkantenspalt auf 1 bis 1.5 mm, verwenden Sie 5.8 kHz, 98 kW zum Erhitzen und Abschrecken und verlängern Sie die Erhitzungszeit auf 6.5 s zum Erhitzen und Abschrecken (Hinweis: Fügen Sie eine Hilfskühlsystem, um zu verhindern, dass die Abschreckzone neben dem getemperten offenen Schlitz liegt). Testergebnisse: Die Oberflächenhärte auf beiden Seiten der Rille beträgt 55-56HRC, Ds=2mm; die Oberflächenhärte bei R2 mm beträgt 55 HRC, Ds = 1.5 mm; Die Oberflächenhärte der Rillengrundfläche beträgt 56 HRC, Ds = 3 mm (siehe Abbildung 9). Die Testergebnisse entsprechen den technischen Anforderungen.

Abbildung 9 Die zweite Löschprobe des Differenzialfalls

3. Fazit

Die Kernpunkte von Abschrecknutteilen sind wie folgt: Die Struktur des Induktors und die effektive Heizoberflächenstruktur, der Abstand zwischen dem Induktor und dem Abschreckteil und die Anpassung der Abschreckprozessparameter (Frequenz, Leistung, Heizzeit usw .) und das Anti-Tempering-Kühlsystem in der Nähe des Abschreckbereichs.

Außerdem hat der Spalt eine sehr offensichtliche Auswirkung auf die Tiefe der gehärteten Schicht solcher Teile, und es ist schwierig sicherzustellen, dass der Spalt zwischen den beiden Seiten des Sensors und der Seite der Öffnungsnut genau gleich ist, was macht die Tiefe und Form der gehärteten Schicht auf beiden Seiten asymmetrisch, so dass die Genauigkeit der Positionierungsvorrichtung sehr hoch erscheint. wichtig.

Stichworte:Einsatzhärten, zu verkaufen, Induktionshärten von Automobilkomponenten, Induktionshärten von Automobilteilen, Induktionshärtung Nocken, Induktionshärtende Gleichlaufgelenke, Induktionshärtung CVJ, Differentialgehäuse induktiv härten, Induktionshärtung Rillen, Induktionshärten LJ außen, Induktionshärtemaschine, Werkzeugmaschine zum Induktionshärten, Induktionshärtungsverfahren, Induktionshärteservice, Induktionshärtungslösungen, Induktionshärtende Stähle, Induktionsheizung, Induktionsheizvorrichtung, Induktionsheizgerät, Induktionshärtemaschine, KETCHAN, KETCHAN Electronic, Hersteller, Preis , Lieferanten, Anlassen nach dem Induktionshärten, Zhengzhou KETCHAN, Zhengzhou KETCHAN Electronic